mire való a gumi O-gyűrű és milyen gumit használnak az O-gyűrűkbe?

mire való a gumi O-gyűrű és milyen gumit használnak az O-gyűrűkbe?

Először ellenőrizze az AS568 oring méretet

| AS568 MÉRETE | Névleges azonosító | Névleges C/S | Mérési azonosító hüvelykben | ± ID | Méretek CS hüvelykben | ± CS | Mérési azonosító mm-ben | ± ID | Méretek CS mm-ben | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0,029 | 0,004 | 0,040 | 0,003 | 0,74 | 0.10 | 1.02 | 0,08 | ||||||||||

| -2 | 3/64 | 3/64 | 0,042 | 0,004 | 0,050 | 0,003 | 1.07 | 0.10 | 1.27 | 0,08 | ||||||||||

| -3 | 1/16 | 1/16 | 0,056 | 0,004 | 0,060 | 0,003 | 1.42 | 0.10 | 1.52 | 0,08 | ||||||||||

| -4 | 5/64 | 1/16 | 0,070 | 0,005 | 0,070 | 0,003 | 1.78 | 0.13 | 1.78 | 0,08 | ||||||||||

| -5 | 3/32 | 1/16 | 0,101 | 0,005 | 0,070 | 0,003 | 2.57 | 0.13 | 1.78 | 0,08 | ||||||||||

| -6 | 1/8 | 1/16 | 0,114 | 0,005 | 0,070 | 0,003 | 2.90 | 0.13 | 1.78 | 0,08 | ||||||||||

| -7 | 5/32 | 1/16 | 0,145 | 0,005 | 0,070 | 0,003 | 3.68 | 0.13 | 1.78 | 0,08 | ||||||||||

| -8 | 3/16 | 1/16 | 0,176 | 0,005 | 0,070 | 0,003 | 4.47 | 0.13 | 1.78 | 0,08 | ||||||||||

| -9 | 7/32 | 1/16 | 0,208 | 0,005 | 0,070 | 0,003 | 5.28 | 0.13 | 1.78 | 0,08 | ||||||||||

| -10 | 1/4 | 1/16 | 0,239 | 0,005 | 0,070 | 0,003 | 6.07 | 0.13 | 1.78 | 0,08 | ||||||||||

| -11 | 5/16 | 1/16 | 0,301 | 0,005 | 0,070 | 0,003 | 7.65 | 0.13 | 1.78 | 0,08 | ||||||||||

| -12 | 3/8 | 1/16 | 0,364 | 0,005 | 0,070 | 0,003 | 9.25 | 0.13 | 1.78 | 0,08 | ||||||||||

| -13 | 7/16 | 1/16 | 0,426 | 0,005 | 0,070 | 0,003 | 10.82 | 0.13 | 1.78 | 0,08 | ||||||||||

| -14 | 1/2 | 1/16 | 0,489 | 0,005 | 0,070 | 0,003 | 12.42 | 0.13 | 1.78 | 0,08 | ||||||||||

| -15 | 9/16 | 1/16 | 0,551 | 0,007 | 0,070 | 0,003 | 14.00 | 0.18 | 1.78 | 0,08 | ||||||||||

| -16 | 5/8 | 1/16 | 0,614 | 0,009 | 0,070 | 0,003 | 15.60 | 0.23 | 1.78 | 0,08 | ||||||||||

| -17 | 11/16 | 1/16 | 0,676 | 0,009 | 0,070 | 0,003 | 17.17 | 0.23 | 1.78 | 0,08 | ||||||||||

| -18 | 3/4 | 1/16 | 0,739 | 0,009 | 0,070 | 0,003 | 18.77 | 0.23 | 1.78 | 0,08 | ||||||||||

| -19 | 13/16 | 1/16 | 0,801 | 0,009 | 0,070 | 0,003 | 20.35 | 0.23 | 1.78 | 0,08 | ||||||||||

| -20 | 7/8 | 1/16 | 0,864 | 0,009 | 0,070 | 0,003 | 21.95 | 0.23 | 1.78 | 0,08 | ||||||||||

| -21 | 15/16 | 1/16 | 0,926 | 0,009 | 0,070 | 0,003 | 23.52 | 0.23 | 1.78 | 0,08 | ||||||||||

| -22 | 1 | 1/16 | 0,989 | 0,010 | 0,070 | 0,003 | 25.12 | 0,25 | 1.78 | 0,08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0,010 | 0,070 | 0,003 | 26.70 | 0,25 | 1.78 | 0,08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0,010 | 0,070 | 0,003 | 28.30 | 0,25 | 1.78 | 0,08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0,011 | 0,070 | 0,003 | 29.87 | 0,28 | 1.78 | 0,08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0,011 | 0,070 | 0,003 | 31.47 | 0,28 | 1.78 | 0,08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0,011 | 0,070 | 0,003 | 33.05 | 0,28 | 1.78 | 0,08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0,013 | 0,070 | 0,003 | 34.65 | 0,33 | 1.78 | 0,08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0,013 | 0,070 | 0,003 | 37.82 | 0,33 | 1.78 | 0,08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0,013 | 0,070 | 0,003 | 41.00 | 0,33 | 1.78 | 0,08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0,015 | 0,070 | 0,003 | 44.17 | 0,38 | 1.78 | 0,08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0,015 | 0,070 | 0,003 | 47.35 | 0,38 | 1.78 | 0,08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0,018 | 0,070 | 0,003 | 50.52 | 0,46 | 1.78 | 0,08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0,018 | 0,070 | 0,003 | 53,70 | 0,46 | 1.78 | 0,08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0,018 | 0,070 | 0,003 | 56.87 | 0,46 | 1.78 | 0,08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0,018 | 0,070 | 0,003 | 60.05 | 0,46 | 1.78 | 0,08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0,018 | 0,070 | 0,003 | 63.22 | 0,46 | 1.78 | 0,08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0,020 | 0,070 | 0,003 | 66.40 | 0,51 | 1.78 | 0,08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0,020 | 0,070 | 0,003 | 69.57 | 0,51 | 1.78 | 0,08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0,020 | 0,070 | 0,003 | 72,75 | 0,51 | 1.78 | 0,08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0,024 | 0,070 | 0,003 | 75,92 | 0,61 | 1.78 | 0,08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0,024 | 0,070 | 0,003 | 82.27 | 0,61 | 1.78 | 0,08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0,024 | 0,070 | 0,003 | 88.62 | 0,61 | 1.78 | 0,08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0,027 | 0,070 | 0,003 | 94,97 | 0,69 | 1.78 | 0,08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0,027 | 0,070 | 0,003 | 101.32 | 0,69 | 1.78 | 0,08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0,030 | 0,070 | 0,003 | 107,67 | 0,76 | 1.78 | 0,08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0,030 | 0,070 | 0,003 | 114.02 | 0,76 | 1.78 | 0,08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0,030 | 0,070 | 0,003 | 120,37 | 0,76 | 1.78 | 0,08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0,037 | 0,070 | 0,003 | 126,72 | 0,94 | 1.78 | 0,08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0,037 | 0,070 | 0,003 | 133.07 | 0,94 | 1.78 | 0,08 | ||||||||||

| -102 | 1/16 | 3/32 | 0,049 | 0,005 | 0,103 | 0,003 | 1.24 | 0.13 | 2.62 | 0,08 | ||||||||||

| -103 | 3/32 | 3/32 | 0,081 | 0,005 | 0,103 | 0,003 | 2.06 | 0.13 | 2.62 | 0,08 | ||||||||||

| -104 | 1/8 | 3/32 | 0,112 | 0,005 | 0,103 | 0,003 | 2.84 | 0.13 | 2.62 | 0,08 | ||||||||||

| -105 | 5/32 | 3/32 | 0,143 | 0,005 | 0,103 | 0,003 | 3.63 | 0.13 | 2.62 | 0,08 | ||||||||||

| -106 | 3/16 | 3/32 | 0,174 | 0,005 | 0,103 | 0,003 | 4.42 | 0.13 | 2.62 | 0,08 | ||||||||||

| -107 | 7/32 | 3/32 | 0,206 | 0,005 | 0,103 | 0,003 | 5.23 | 0.13 | 2.62 | 0,08 | ||||||||||

| -108 | 1/4 | 3/32 | 0,237 | 0,005 | 0,103 | 0,003 | 6.02 | 0.13 | 2.62 | 0,08 | ||||||||||

| -109 | 5/16 | 3/32 | 0,299 | 0,005 | 0,103 | 0,003 | 7.59 | 0.13 | 2.62 | 0,08 | ||||||||||

| -110 | 3/8 | 3/32 | 0,362 | 0,005 | 0,103 | 0,003 | 9.19 | 0.13 | 2.62 | 0,08 | ||||||||||

| -111 | 7/16 | 3/32 | 0,424 | 0,005 | 0,103 | 0,003 | 10.77 | 0.13 | 2.62 | 0,08 | ||||||||||

| -112 | 1/2 | 3/32 | 0,487 | 0,005 | 0,103 | 0,003 | 12.37 | 0.13 | 2.62 | 0,08 | ||||||||||

| -113 | 9/16 | 3/32 | 0,549 | 0,007 | 0,103 | 0,003 | 13.94 | 0.18 | 2.62 | 0,08 | ||||||||||

| -114 | 5/8 | 3/32 | 0,612 | 0,009 | 0,103 | 0,003 | 15.54 | 0.23 | 2.62 | 0,08 | ||||||||||

| -115 | 11/16 | 3/32 | 0,674 | 0,009 | 0,103 | 0,003 | 17.12 | 0.23 | 2.62 | 0,08 | ||||||||||

| -116 | 3/4 | 3/32 | 0,737 | 0,009 | 0,103 | 0,003 | 18.72 | 0.23 | 2.62 | 0,08 | ||||||||||

| -117 | 13/16 | 3/32 | 0,799 | 0,010 | 0,103 | 0,003 | 20.29 | 0,25 | 2.62 | 0,08 | ||||||||||

| -118 | 7/8 | 3/32 | 0,862 | 0,010 | 0,103 | 0,003 | 21.89 | 0,25 | 2.62 | 0,08 | ||||||||||

| -119 | 15/16 | 3/32 | 0,924 | 0,010 | 0,103 | 0,003 | 23.47 | 0,25 | 2.62 | 0,08 | ||||||||||

| -120 | 1 | 3/32 | 0,987 | 0,010 | 0,103 | 0,003 | 25.07 | 0,25 | 2.62 | 0,08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0,010 | 0,103 | 0,003 | 26.64 | 0,25 | 2.62 | 0,08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0,010 | 0,103 | 0,003 | 28.24 | 0,25 | 2.62 | 0,08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0,012 | 0,103 | 0,003 | 29.82 | 0.30 | 2.62 | 0,08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0,012 | 0,103 | 0,003 | 31.42 | 0.30 | 2.62 | 0,08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0,012 | 0,103 | 0,003 | 32.99 | 0.30 | 2.62 | 0,08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0,012 | 0,103 | 0,003 | 34.59 | 0.30 | 2.62 | 0,08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0,012 | 0,103 | 0,003 | 36.17 | 0.30 | 2.62 | 0,08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0,012 | 0,103 | 0,003 | 37,77 | 0.30 | 2.62 | 0,08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0,015 | 0,103 | 0,003 | 39.34 | 0,38 | 2.62 | 0,08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0,015 | 0,103 | 0,003 | 40.94 | 0,38 | 2.62 | 0,08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0,015 | 0,103 | 0,003 | 42.52 | 0,38 | 2.62 | 0,08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0,015 | 0,103 | 0,003 | 44.12 | 0,38 | 2.62 | 0,08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0,015 | 0,103 | 0,003 | 45.69 | 0,38 | 2.62 | 0,08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0,015 | 0,103 | 0,003 | 47.29 | 0,38 | 2.62 | 0,08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0,017 | 0,103 | 0,003 | 48,90 | 0,43 | 2.62 | 0,08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0,017 | 0,103 | 0,003 | 50.47 | 0,43 | 2.62 | 0,08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0,017 | 0,103 | 0,003 | 52.07 | 0,43 | 2.62 | 0,08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0,017 | 0,103 | 0,003 | 53.64 | 0,43 | 2.62 | 0,08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0,017 | 0,103 | 0,003 | 55.25 | 0,43 | 2.62 | 0,08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0,017 | 0,103 | 0,003 | 56.82 | 0,43 | 2.62 | 0,08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0,020 | 0,103 | 0,003 | 58.42 | 0,51 | 2.62 | 0,08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0,020 | 0,103 | 0,003 | 59,99 | 0,51 | 2.62 | 0,08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0,020 | 0,103 | 0,003 | 61,60 | 0,51 | 2.62 | 0,08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0,020 | 0,103 | 0,003 | 63.17 | 0,51 | 2.62 | 0,08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0,020 | 0,103 | 0,003 | 64,77 | 0,51 | 2.62 | 0,08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0,020 | 0,103 | 0,003 | 66.34 | 0,51 | 2.62 | 0,08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0,022 | 0,103 | 0,003 | 67,95 | 0,56 | 2.62 | 0,08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0,022 | 0,103 | 0,003 | 69.52 | 0,56 | 2.62 | 0,08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0,022 | 0,103 | 0,003 | 71.12 | 0,56 | 2.62 | 0,08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0,022 | 0,103 | 0,003 | 72,69 | 0,56 | 2.62 | 0,08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0,024 | 0,103 | 0,003 | 75,87 | 0,61 | 2.62 | 0,08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0,024 | 0,103 | 0,003 | 82.22 | 0,61 | 2.62 | 0,08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0,024 | 0,103 | 0,003 | 88,57 | 0,61 | 2.62 | 0,08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0,028 | 0,103 | 0,003 | 94,92 | 0,71 | 2.62 | 0,08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0,028 | 0,103 | 0,003 | 101.27 | 0,71 | 2.62 | 0,08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0,030 | 0,103 | 0,003 | 107,62 | 0,76 | 2.62 | 0,08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0,030 | 0,103 | 0,003 | 113,97 | 0,76 | 2.62 | 0,08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0,030 | 0,103 | 0,003 | 120,32 | 0,76 | 2.62 | 0,08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0,035 | 0,103 | 0,003 | 126,67 | 0,89 | 2.62 | 0,08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0,035 | 0,103 | 0,003 | 133.02 | 0,89 | 2.62 | 0,08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0,035 | 0,103 | 0,003 | 139,37 | 0,89 | 2.62 | 0,08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0,035 | 0,103 | 0,003 | 145,72 | 0,89 | 2.62 | 0,08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0,035 | 0,103 | 0,003 | 152.07 | 0,89 | 2.62 | 0,08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0,040 | 0,103 | 0,003 | 158,42 | 1.02 | 2.62 | 0,08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0,040 | 0,103 | 0,003 | 164,77 | 1.02 | 2.62 | 0,08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0,040 | 0,103 | 0,003 | 171.12 | 1.02 | 2.62 | 0,08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0,040 | 0,103 | 0,003 | 177,47 | 1.02 | 2.62 | 0,08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0,045 | 0,103 | 0,003 | 183,82 | 1.14 | 2.62 | 0,08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0,045 | 0,103 | 0,003 | 190,17 | 1.14 | 2.62 | 0,08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0,045 | 0,103 | 0,003 | 196,52 | 1.14 | 2.62 | 0,08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0,045 | 0,103 | 0,003 | 202,87 | 1.14 | 2.62 | 0,08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0,050 | 0,103 | 0,003 | 209.22 | 1.27 | 2.62 | 0,08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0,050 | 0,103 | 0,003 | 215,57 | 1.27 | 2.62 | 0,08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0,050 | 0,103 | 0,003 | 221,92 | 1.27 | 2.62 | 0,08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0,050 | 0,103 | 0,003 | 228,27 | 1.27 | 2.62 | 0,08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0,055 | 0,103 | 0,003 | 234,62 | 1.40 | 2.62 | 0,08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0,055 | 0,103 | 0,003 | 240,97 | 1.40 | 2.62 | 0,08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0,055 | 0,103 | 0,003 | 247,32 | 1.40 | 2.62 | 0,08 | ||||||||||

| -201 | 3/16 | 1/8 | 0,171 | 0,005 | 0,139 | 0,004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0,234 | 0,005 | 0,139 | 0,004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0,296 | 0,005 | 0,139 | 0,004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0,359 | 0,005 | 0,139 | 0,004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 7/16 | 1/8 | 0,421 | 0,005 | 0,139 | 0,004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0,484 | 0,005 | 0,139 | 0,004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0,546 | 0,007 | 0,139 | 0,004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0,609 | 0,009 | 0,139 | 0,004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0,671 | 0,009 | 0,139 | 0,004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0,734 | 0,010 | 0,139 | 0,004 | 18.64 | 0,25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0,796 | 0,010 | 0,139 | 0,004 | 20.22 | 0,25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0,859 | 0,010 | 0,139 | 0,004 | 21.82 | 0,25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0,921 | 0,010 | 0,139 | 0,004 | 23.39 | 0,25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0,984 | 0,010 | 0,139 | 0,004 | 24.99 | 0,25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0,010 | 0,139 | 0,004 | 26.57 | 0,25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0,012 | 0,139 | 0,004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0,012 | 0,139 | 0,004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0,012 | 0,139 | 0,004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0,012 | 0,139 | 0,004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0,012 | 0,139 | 0,004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0,012 | 0,139 | 0,004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0,015 | 0,139 | 0,004 | 37.69 | 0,38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0,015 | 0,139 | 0,004 | 40,87 | 0,38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0,015 | 0,139 | 0,004 | 44.04 | 0,38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0,018 | 0,139 | 0,004 | 47.22 | 0,46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0,018 | 0,139 | 0,004 | 50.39 | 0,46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0,018 | 0,139 | 0,004 | 53.57 | 0,46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0,020 | 0,139 | 0,004 | 56.74 | 0,51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0,020 | 0,139 | 0,004 | 59.92 | 0,51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0,020 | 0,139 | 0,004 | 63.09 | 0,51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0,020 | 0,139 | 0,004 | 66.27 | 0,51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0,024 | 0,139 | 0,004 | 69.44 | 0,61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0,024 | 0,139 | 0,004 | 72.62 | 0,61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0,024 | 0,139 | 0,004 | 75,79 | 0,61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0,024 | 0,139 | 0,004 | 78,97 | 0,61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0,024 | 0,139 | 0,004 | 82.14 | 0,61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0,024 | 0,139 | 0,004 | 85.32 | 0,61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0,024 | 0,139 | 0,004 | 88,49 | 0,61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0,028 | 0,139 | 0,004 | 91,67 | 0,71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0,028 | 0,139 | 0,004 | 94,84 | 0,71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0,028 | 0,139 | 0,004 | 98.02 | 0,71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0,028 | 0,139 | 0,004 | 101.19 | 0,71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0,028 | 0,139 | 0,004 | 104,37 | 0,71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0,030 | 0,139 | 0,004 | 107,54 | 0,76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0,030 | 0,139 | 0,004 | 110,72 | 0,76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0,030 | 0,139 | 0,004 | 113,89 | 0,76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0,030 | 0,139 | 0,004 | 117.07 | 0,76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0,030 | 0,139 | 0,004 | 120,24 | 0,76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0,035 | 0,139 | 0,004 | 123,42 | 0,89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0,035 | 0,139 | 0,004 | 126,59 | 0,89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0,035 | 0,139 | 0,004 | 129,77 | 0,89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0,035 | 0,139 | 0,004 | 132,94 | 0,89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0,035 | 0,139 | 0,004 | 136.12 | 0,89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0,035 | 0,139 | 0,004 | 139,29 | 0,89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0,035 | 0,139 | 0,004 | 142,47 | 0,89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0,035 | 0,139 | 0,004 | 145,64 | 0,89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0,035 | 0,139 | 0,004 | 148,82 | 0,89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0,035 | 0,139 | 0,004 | 151,99 | 0,89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0,040 | 0,139 | 0,004 | 158,34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0,040 | 0,139 | 0,004 | 164,69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0,040 | 0,139 | 0,004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0,040 | 0,139 | 0,004 | 177,39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0,045 | 0,139 | 0,004 | 183,74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0,045 | 0,139 | 0,004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0,045 | 0,139 | 0,004 | 196,44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0,045 | 0,139 | 0,004 | 202,79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0,050 | 0,139 | 0,004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0,050 | 0,139 | 0,004 | 215,49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0,050 | 0,139 | 0,004 | 221,84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0,050 | 0,139 | 0,004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0,055 | 0,139 | 0,004 | 234,54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0,055 | 0,139 | 0,004 | 240,89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0,055 | 0,139 | 0,004 | 247,24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0,055 | 0,139 | 0,004 | 253,59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0,055 | 0,139 | 0,004 | 266,29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0,065 | 0,139 | 0,004 | 278,99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0,065 | 0,139 | 0,004 | 291,69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0,065 | 0,139 | 0,004 | 304,39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0,065 | 0,139 | 0,004 | 329,79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0,065 | 0,139 | 0,004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0,065 | 0,139 | 0,004 | 380,59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0,075 | 0,139 | 0,004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0,080 | 0,139 | 0,004 | 430,66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0,085 | 0,139 | 0,004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 7/16 | 3/16 | 0,412 | 0,005 | 0,210 | 0,005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0,475 | 0,005 | 0,210 | 0,005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0,537 | 0,007 | 0,210 | 0,005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0,600 | 0,009 | 0,210 | 0,005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0,662 | 0,009 | 0,210 | 0,005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0,725 | 0,010 | 0,210 | 0,005 | 18.42 | 0,25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0,787 | 0,010 | 0,210 | 0,005 | 19.99 | 0,25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0,850 | 0,010 | 0,210 | 0,005 | 21.59 | 0,25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0,912 | 0,010 | 0,210 | 0,005 | 23.16 | 0,25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0,975 | 0,010 | 0,210 | 0,005 | 24.77 | 0,25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0,010 | 0,210 | 0,005 | 26.34 | 0,25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0,012 | 0,210 | 0,005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0,012 | 0,210 | 0,005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0,012 | 0,210 | 0,005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0,012 | 0,210 | 0,005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0,012 | 0,210 | 0,005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0,015 | 0,210 | 0,005 | 37.47 | 0,38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0,015 | 0,210 | 0,005 | 40.64 | 0,38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1.725 | 0,015 | 0,210 | 0,005 | 43.82 | 0,38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0,015 | 0,210 | 0,005 | 46,99 | 0,38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0,018 | 0,210 | 0,005 | 50.17 | 0,46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0,018 | 0,210 | 0,005 | 53.34 | 0,46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0,018 | 0,210 | 0,005 | 56.52 | 0,46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0,018 | 0,210 | 0,005 | 59.69 | 0,46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0,020 | 0,210 | 0,005 | 62,87 | 0,51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0,020 | 0,210 | 0,005 | 66.04 | 0,51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0,020 | 0,210 | 0,005 | 69.22 | 0,51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0,020 | 0,210 | 0,005 | 72,39 | 0,51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0,024 | 0,210 | 0,005 | 75,57 | 0,61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0,024 | 0,210 | 0,005 | 78,74 | 0,61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0,024 | 0,210 | 0,005 | 81,92 | 0,61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0,024 | 0,210 | 0,005 | 85.09 | 0,61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0,024 | 0,210 | 0,005 | 88.27 | 0,61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0,028 | 0,210 | 0,005 | 91,44 | 0,71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0,028 | 0,210 | 0,005 | 94,62 | 0,71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0,028 | 0,210 | 0,005 | 97,79 | 0,71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0,028 | 0,210 | 0,005 | 100,97 | 0,71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0,028 | 0,210 | 0,005 | 104.14 | 0,71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0,030 | 0,210 | 0,005 | 107.32 | 0,76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0,030 | 0,210 | 0,005 | 110,49 | 0,76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0,030 | 0,210 | 0,005 | 113,67 | 0,76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0,030 | 0,210 | 0,005 | 116,84 | 0,76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0,030 | 0,210 | 0,005 | 120.02 | 0,76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0,030 | 0,210 | 0,005 | 123,19 | 0,76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0,037 | 0,210 | 0,005 | 126,37 | 0,94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0,037 | 0,210 | 0,005 | 129,54 | 0,94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0,037 | 0,210 | 0,005 | 132,72 | 0,94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0,037 | 0,210 | 0,005 | 135,89 | 0,94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0,037 | 0,210 | 0,005 | 139.07 | 0,94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0,037 | 0,210 | 0,005 | 142,24 | 0,94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0,037 | 0,210 | 0,005 | 145,42 | 0,94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0,037 | 0,210 | 0,005 | 148,59 | 0,94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0,037 | 0,210 | 0,005 | 151,77 | 0,94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0,040 | 0,210 | 0,005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0,040 | 0,210 | 0,005 | 164,47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0,040 | 0,210 | 0,005 | 170,82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0,040 | 0,210 | 0,005 | 177,17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0,045 | 0,210 | 0,005 | 183,52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0,045 | 0,210 | 0,005 | 189,87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0,045 | 0,210 | 0,005 | 196,22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0,045 | 0,210 | 0,005 | 202,57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0,050 | 0,210 | 0,005 | 208,92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0,050 | 0,210 | 0,005 | 215,27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0,050 | 0,210 | 0,005 | 221,62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0,050 | 0,210 | 0,005 | 227,97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0,055 | 0,210 | 0,005 | 234,32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0,055 | 0,210 | 0,005 | 240,67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0,055 | 0,210 | 0,005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | 9,975 | 0,055 | 0,210 | 0,005 | 253,37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0,060 | 0,210 | 0,005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10,975 | 0,060 | 0,210 | 0,005 | 278,77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0,065 | 0,210 | 0,005 | 291,47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0,065 | 0,210 | 0,005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0,065 | 0,210 | 0,005 | 329,57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0,070 | 0,210 | 0,005 | 354,97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0,070 | 0,210 | 0,005 | 380,37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0,075 | 0,210 | 0,005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0,080 | 0,210 | 0,005 | 430,66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0,085 | 0,210 | 0,005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0,090 | 0,210 | 0,005 | 481,45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0,095 | 0,210 | 0,005 | 506,85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0,095 | 0,210 | 0,005 | 532,25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0,100 | 0,210 | 0,005 | 557,65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0,105 | 0,210 | 0,005 | 582,68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0,110 | 0,210 | 0,005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0,115 | 0,210 | 0,005 | 633,48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0,120 | 0,210 | 0,005 | 658,88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0,033 | 0,275 | 0,006 | 113,67 | 0,84 | 6.99 | 0,15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0,033 | 0,275 | 0,006 | 116,84 | 0,84 | 6.99 | 0,15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0,033 | 0,275 | 0,006 | 120.02 | 0,84 | 6.99 | 0,15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0,033 | 0,275 | 0,006 | 123,19 | 0,84 | 6.99 | 0,15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0,037 | 0,275 | 0,006 | 126,37 | 0,94 | 6.99 | 0,15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0,037 | 0,275 | 0,006 | 129,54 | 0,94 | 6.99 | 0,15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0,037 | 0,275 | 0,006 | 132,72 | 0,94 | 6.99 | 0,15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0,037 | 0,275 | 0,006 | 135,89 | 0,94 | 6.99 | 0,15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0,037 | 0,275 | 0,006 | 139.07 | 0,94 | 6.99 | 0,15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0,037 | 0,275 | 0,006 | 142,24 | 0,94 | 6.99 | 0,15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0,037 | 0,275 | 0,006 | 145,42 | 0,94 | 6.99 | 0,15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0,037 | 0,275 | 0,006 | 148,59 | 0,94 | 6.99 | 0,15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0,037 | 0,275 | 0,006 | 151,77 | 0,94 | 6.99 | 0,15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0,040 | 0,275 | 0,006 | 158.12 | 1.02 | 6.99 | 0,15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0,040 | 0,275 | 0,006 | 164,47 | 1.02 | 6.99 | 0,15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0,040 | 0,275 | 0,006 | 170,82 | 1.02 | 6.99 | 0,15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0,040 | 0,275 | 0,006 | 177,17 | 1.02 | 6.99 | 0,15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0,045 | 0,275 | 0,006 | 183,52 | 1.14 | 6.99 | 0,15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0,045 | 0,275 | 0,006 | 189,87 | 1.14 | 6.99 | 0,15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0,045 | 0,275 | 0,006 | 196,22 | 1.14 | 6.99 | 0,15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0,045 | 0,275 | 0,006 | 202,57 | 1.14 | 6.99 | 0,15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0,055 | 0,275 | 0,006 | 215,27 | 1.40 | 6.99 | 0,15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0,055 | 0,275 | 0,006 | 227,97 | 1.40 | 6.99 | 0,15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0,055 | 0,275 | 0,006 | 240,67 | 1.40 | 6.99 | 0,15 | ||||||||||

| -449 | 10 | 1/4 | 9,975 | 0,055 | 0,275 | 0,006 | 253,37 | 1.40 | 6.99 | 0,15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0,060 | 0,275 | 0,006 | 266.07 | 1.52 | 6.99 | 0,15 | ||||||||||

| -451 | 11 | 1/4 | 10,975 | 0,060 | 0,275 | 0,006 | 278,77 | 1.52 | 6.99 | 0,15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0,060 | 0,275 | 0,006 | 291,47 | 1.52 | 6.99 | 0,15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0,060 | 0,275 | 0,006 | 304.17 | 1.52 | 6.99 | 0,15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0,060 | 0,275 | 0,006 | 316,87 | 1.52 | 6.99 | 0,15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0,060 | 0,275 | 0,006 | 329,57 | 1.52 | 6.99 | 0,15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0,070 | 0,275 | 0,006 | 342,27 | 1.78 | 6.99 | 0,15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0,070 | 0,275 | 0,006 | 354,97 | 1.78 | 6.99 | 0,15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0,070 | 0,275 | 0,006 | 367,67 | 1.78 | 6.99 | 0,15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0,070 | 0,275 | 0,006 | 380,37 | 1.78 | 6.99 | 0,15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0,070 | 0,275 | 0,006 | 393,07 | 1.78 | 6.99 | 0,15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0,075 | 0,275 | 0,006 | 405.26 | 1.91 | 6.99 | 0,15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0,075 | 0,275 | 0,006 | 417,96 | 1.91 | 6.99 | 0,15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0,080 | 0,275 | 0,006 | 430,66 | 2.03 | 6.99 | 0,15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0,085 | 0,275 | 0,006 | 443,36 | 2.16 | 6.99 | 0,15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0,085 | 0,275 | 0,006 | 456.06 | 2.16 | 6.99 | 0,15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0,085 | 0,275 | 0,006 | 468,76 | 2.16 | 6.99 | 0,15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0,090 | 0,275 | 0,006 | 481,46 | 2.29 | 6.99 | 0,15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0,090 | 0,275 | 0,006 | 494.16 | 2.29 | 6.99 | 0,15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0,095 | 0,275 | 0,006 | 506,86 | 2.41 | 6.99 | 0,15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0,095 | 0,275 | 0,006 | 532.26 | 2.41 | 6.99 | 0,15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0,100 | 0,275 | 0,006 | 557,66 | 2.54 | 6.99 | 0,15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0,105 | 0,275 | 0,006 | 582,68 | 2.67 | 6.99 | 0,15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0,110 | 0,275 | 0,006 | 608.08 | 2.79 | 6.99 | 0,15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0,115 | 0,275 | 0,006 | 633,48 | 2.92 | 6.99 | 0,15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0,120 | 0,275 | 0,006 | 658,88 | 3.05 | 6.99 | 0,15 | ||||||||||

| AS568 MÉRETE | Névleges azonosító | Mérési azonosító hüvelykben | ±azonosító | Méretek CS hüvelykben | ±CS | Mérési azonosító mm-ben | ±azonosító | Méretek CS mm-ben | ± C/S | |||||||||||

| -901 | 3/32 | 0,185 | 0,005 | 0,056 | 0,003 | 4.70 | 0.13 | 1.42 | 0,08 | |||||||||||

| -902 | 1/8 | 0,239 | 0,005 | 0,064 | 0,003 | 6.07 | 0.13 | 1.63 | 0,08 | |||||||||||

| -903 | 3/16 | 0,301 | 0,005 | 0,064 | 0,003 | 7.65 | 0.13 | 1.63 | 0,08 | |||||||||||

| -904 | 1/4 | 0,351 | 0,005 | 0,072 | 0,003 | 8.92 | 0.13 | 1.83 | 0,08 | |||||||||||

| -905 | 5/16 | 0,414 | 0,005 | 0,072 | 0,003 | 10.52 | 0.13 | 1.83 | 0,08 | |||||||||||

| -906 | 3/8 | 0,468 | 0,005 | 0,078 | 0,003 | 11.89 | 0.13 | 1.98 | 0,08 | |||||||||||

| -907 | 7/16 | 0,530 | 0,007 | 0,082 | 0,003 | 13.46 | 0.18 | 2.08 | 0,08 | |||||||||||

| -908 | 1/2 | 0,644 | 0,009 | 0,087 | 0,003 | 16.36 | 0.23 | 2.21 | 0,08 | |||||||||||

| -909 | 9/16 | 0,706 | 0,009 | 0,097 | 0,003 | 17.93 | 0.23 | 2.46 | 0,08 | |||||||||||

| -910 | 5/8 | 0,755 | 0,009 | 0,097 | 0,003 | 19.18 | 0.23 | 2.46 | 0,08 | |||||||||||

| -911 | 11/16 | 0,863 | 0,009 | 0,116 | 0,004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0,924 | 0,009 | 0,116 | 0,004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0,986 | 0,010 | 0,116 | 0,004 | 25.04 | 0,25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0,010 | 0,116 | 0,004 | 26.59 | 0,25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0,010 | 0,116 | 0,004 | 29.74 | 0,25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0,012 | 0,116 | 0,004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0,014 | 0,118 | 0,004 | 37.47 | 0,36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0,014 | 0,118 | 0,004 | 43.69 | 0,36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0,018 | 0,118 | 0,004 | 53.09 | 0,46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0,018 | 0,118 | 0,004 | 59.36 | 0,46 | 3.00 | 0.10 | |||||||||||

Második - Tömörítési arány és nyújtás mértékeorings

Az O-gyűrű tipikus extrudált tömítés.A tömörítési arány és az O-gyűrű keresztmetszeti átmérőjének nyújtási mértéke a tömítés kialakításának fő eleme, amely nagy jelentőséggel bír a tömítési teljesítmény és az élettartam szempontjából.Az O-gyűrű jó tömítő hatása nagymértékben függ az O-gyűrű méretének és a horonyméretnek a megfelelő illeszkedésétől, ami a tömítőgyűrű ésszerű összenyomását és nyújtását eredményezi.

1. Tömörítési arány

A W tömörítési arányt általában a következőképpen fejezik ki:

W=(d0 h)/d0× 100%

A képletben d0- az O-gyűrű szabad állapotú keresztmetszeti átmérője (mm);

H - Az O-gyűrű horonyának alja és a tömített felület közötti távolság (horonymélység), azaz az O-gyűrű keresztmetszeti magassága összenyomás után (mm)

2. Az O-gyűrű kompressziós arányának kiválasztásakor a következő három szempontot kell figyelembe venni:

(1).Elegendő tömítő érintkezési felületnek kell lennie;(2).Próbálja meg minimalizálni a súrlódási erőt;(3).Próbálja meg elkerülni a maradandó deformációt.

A fenti tényezőkből nem nehéz belátni, hogy ellentmondások vannak közöttük.A nagy tömörítési sebesség nagy érintkezési nyomást eredményezhet, de a túlzott tömörítési sebesség kétségtelenül növeli a csúszósúrlódást és a maradandó alakváltozást.Ha a tömörítési arány túl kicsi, annak oka lehet a tömítőhorony koaxialitási hibája és az O-gyűrű hibája, amely nem felel meg a követelményeknek, ami a kompresszió egy részének eltűnését és szivárgást eredményez.Ezért az O-gyűrű kompressziós arányának kiválasztásakor különféle tényezőket kell mérlegelni.Általában a statikus tömítések összenyomódási aránya nagyobb, mint a dinamikus tömítéseké, de szélső értékének 25%-nál kisebbnek kell lennie.Ellenkező esetben a nyomófeszültség jelentősen ellazul, és túlzott maradandó deformáció lép fel, különösen magas hőmérsékletű munkakörülmények között.Az O-gyűrűs tömítések W tömörítési arányának kiválasztásakor figyelembe kell venni a használati körülményeket, például statikus vagy dinamikus tömítéseket;A statikus tömítés radiális és axiális tömítésre osztható;A radiális tömítések (vagy hengeres statikus tömítések) szivárgási hézaga a sugárirányú rés, míg az axiális tömítések (vagy síkbeli statikus tömítések) szivárgási hézaga az axiális rés.Az axiális tömítés két helyzetre oszlik attól függően, hogy a nyomóközeg az O-gyűrű belső vagy külső átmérőjére hat-e: belső nyomásra és külső nyomásra.A belső nyomás növekedése nyúláshoz vezet, míg a külső nyomás csökkenti az O-gyűrű kezdeti nyúlását.A fent említett statikus tömítések különböző formáinál a tömítőközeg hatásiránya eltérő az O-gyűrűn, így az előnyomás kialakítása is eltérő.A dinamikus tömítéseknél különbséget kell tenni az oda-vissza mozgó tömítések és a forgómozgású tömítések között.

(2).Statikus tömítés: A dugattyús tömítőeszközökhöz hasonlóan a hengeres statikus tömítőeszközök is általában W=10% és 15% közöttiek;A lapos statikus tömítőeszköz W=15% ~ 30%.A dinamikus tömítéshez három helyzetre osztható;Az oda-vissza mozgást általában W=10% és 15% között veszik.A forgómozgású tömítések kompressziós arányának kiválasztásakor figyelembe kell venni a Joule hőhatást.Általánosságban elmondható, hogy a forgó mozgáshoz használt O-gyűrű belső átmérője 3% -5% -kal nagyobb, mint a tengely átmérője, és a külső átmérő kompressziós aránya W=3% -8%.Az alacsony súrlódású sportoknál az O-gyűrűket általában kisebb, W=5% -8% kompressziós aránnyal választják a súrlódási ellenállás csökkentése érdekében.Emellett figyelembe kell venni a gumi anyagok közeg és hőmérséklet által okozott tágulását is.Általában az adott kompressziós alakváltozáson túl a megengedett legnagyobb tágulási sebesség 15%.Ennek a tartománynak a túllépése azt jelzi, hogy az anyagválasztás nem megfelelő, helyette más anyagú O-gyűrűket kell használni, vagy az adott kompressziós alakváltozási sebességet korrigálni kell.

(3)Nyújtás mértéke,A tömítőhoronyba való beszerelés után az O-gyűrű általában bizonyos mértékben megnyúlik.A tömörítés mértékéhez hasonlóan a nyújtás mértéke is jelentős hatással van az O-gyűrű tömítési teljesítményére és élettartamára.A nagymértékű nyújtás nem csak az O-gyűrű felszerelését nehezíti meg, hanem a d0 keresztmetszeti átmérő változása miatt a tömörítési sebességet is csökkenti, ami szivárgáshoz vezet.Az a nyújtás mértéke a következőképpen fejezhető ki:α= (d+d0)/(d1+d0)A képletben d - tengelyátmérő (mm);D1-- Az O-gyűrű belső átmérője (mm).A nyújtás mértéke 1% -5%.Az O-gyűrű nyújtási mértékének ajánlott értékeit a táblázat tartalmazza.Az O-gyűrű nyújtási mértéke a tengely átmérőjének nagysága szerint választható meg a táblázat kiválasztási határa szerint.Az O-gyűrű kompressziós arányának és nyújtási mértékének elsőbbségi tartománya

Harmadszor: az O-gyűrű belső átmérője (ID), külső átmérője (OD) és huzalátmérője (C/S) közötti kapcsolat.

OD=ID+C/S*2, például: ID=3MM C/S=1MM OD=3MM+1*2=5MM

Negyedik – O-gyűrűk gyártásához általánosan használt anyagok

- NBR:NBR O-GYŰRŰ

kiváló olajállósággal, benzolállósággal, hőállósággal, valamint fizikai és mechanikai tulajdonságokkal rendelkezik, és az olajálló gumitermékek egyik általános alapanyaga.Széles körben használják olajálló tömítések, tömítések, gumitömlők, repülőgép-postafiókok, rugalmas csomagolások, gumihengerek, kábelanyagok és ragasztók nyomtatásához és festéséhez.

- EPDM:EPDM O-GYŰRŰ

kiváló mechanikai tulajdonságokkal, vegyszerállósággal és hőállósággal, ugyanakkor erős időjárásállósággal is rendelkezik.Az etilén-propilén-dién monomer (EPDM) kiváló tulajdonságokkal rendelkezik az ózonállóság, a hőállóság, az időjárásállóság és az alacsony lágyság tekintetében, így alkalmas az ózon-, időjárás- és UV-álló alkalmazásokhoz.Saját szerkezeti jellemzői miatt azonban az EPDM gumi égésgátlása, olajállósága és tapadása viszonylag gyenge.Mindazonáltal ennek a gumitípusnak a fő lánc telített szerkezete van, és más anyagokkal keverhető a teljesítmény javítása érdekében azáltal, hogy tanulnak egymás erősségeiből és gyengeségeiből.

- VMQ (SZILIKON):SZILIKON O-GYŰRŰ

hőmérséklet- és olajállósággal.A szilikongumi alacsony hőmérsékleten jó ellenállással rendelkezik, és általában -55 °C-on működik℃.A fenil bevezetése után elérheti a -73-at℃.A szilikongumi hőállósága is kiemelkedő, és 180-on sokáig tud működni℃.Több hétig vagy még tovább is ellenáll a rugalmasságnak, még valamivel 200 felett is℃, és azonnal ellenáll a 300 fok feletti magas hőmérsékletnek℃.A szilikongumi jó légáteresztő képességgel rendelkezik, oxigénáteresztő képessége pedig a legmagasabb a szintetikus polimerek között.Ezenkívül a szilikongumi a fiziológiai tehetetlenség kiemelkedő jellemzőivel is rendelkezik, és nem okoz koagulációt, ezért széles körben használják az orvostudományban.

- VITON (FKM FPM):VITON O-GYŰRŰ

kiváló hőállósággal, oxidációval, olajállósággal, korrózióállósággal és légköri öregedésállósággal rendelkezik, és széles körben használják olyan területeken, mint a repülőgépipar, a repülés, az autóipar, a kőolaj és a háztartási készülékek.Kulcsfontosságú anyag, amely nem pótolható a honvédelem élvonalbeli iparágaiban

- HNBR:HNBR O-GYŰRŰ

jó olajállósággal rendelkezik (jó ellenállás a fűtőolajjal, kenőolajjal és aromás oldószerekkel szemben);Erősen telített szerkezetének köszönhetően jó hőállósággal, kiváló kémiai korrózióállósággal (jó freonnal, savval és lúggal szemben), kiváló ózonállósággal és nagy kompressziós tartós alakváltozással szembeni ellenállással rendelkezik;Ugyanakkor a hidrogénezett nitrilkaucsuk olyan jellemzőkkel is rendelkezik, mint a nagy szilárdság, a nagy szakítószilárdság és a kiváló kopásállóság, így átfogó teljesítmény szempontjából az egyik legkiválóbb gumi.

- CR(neoprén) :CR O-GYŰRŰ

jó fizikai és mechanikai tulajdonságokkal, olajállósággal, hőállósággal, lángállósággal, napfényállósággal, ózonállósággal, sav- és lúgállósággal, valamint kémiai reagensállósággal rendelkezik.Hátránya a rossz hidegállóság és tárolási stabilitás.Nagy szakítószilárdsággal, nyúlással, reverzibilis kristályossággal és jó tapadóképességgel rendelkezik.Ellenáll az öregedésnek és a hőnek.Kiváló olaj- és vegyszerállóság

FVMQ: FVMQ O-gyűrű jó fizikai és mechanikai tulajdonságokkal és kémiai stabilitással, hosszú távú használatra alkalmas 200 °C-on℃és rövid távú használat 250℃;A ridegségi pont -20 között mozog℃-40-re℃;Kiváló közepes ellenállás, kiváló stabilitás szerves oldószerekkel, szervetlen savakkal és oxidálószerekkel szemben, különösen kiváló savállóság;Kiváló időjárás- és ózonállósággal rendelkezik.Több éves légköri hatás után fizikai és mechanikai tulajdonságai alig változnak, és a mikroorganizmusokra gyakorolt hatása is viszonylag stabil.

- FEPM (Aflas):FEPM O-GYŰRŰ

jó stabilitással, vegyszerállósággal, különösen nagy koncentrációjú savakkal, lúgokkal és erős oxidálószerekkel szembeni ellenálló képességgel rendelkezik különféle jármű-üzemanyagok, kenőanyagok, fékolajok, ásványi olajok és szilikonolajok esetében, valamint kiválóan ellenáll a nagynyomású vízzel szemben gőz-, víz- és elektromos szigetelés.Alacsony légáteresztő képességgel rendelkezik, és -400 és 200 Celsius fok közötti hőmérsékleten használható

- FFKM :FFKM O-GYŰRŰ

A politetrafluor-etilén rugalmassága, hő- és kémiai stabilitása.Hosszú távú munkahőmérséklet -39-288 Celsius fok, rövid távon 315 Celsius fokig, a ridegedési hőmérséklet alatt bizonyos mértékű plaszticitás még mindig kemény, de nem törékeny, és hajlítható.Stabil minden vegyszerre, kivéve a fluortartalmú oldószerekben való duzzadást.ez a jelenleg a világ legdrágább gumija. Márka:Kalrez

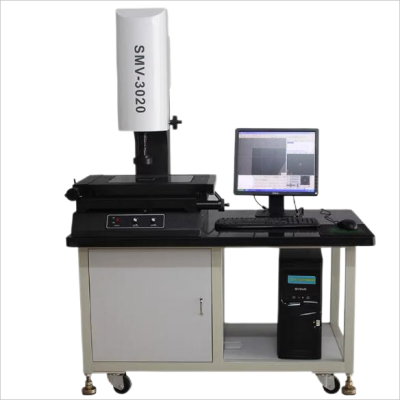

Ötödik gumi O-gyűrű műszaki adatok Mérési módszerek és eszközök.

Általános mérőeszközök rendelkezik:

1-Nagy pontosságú projektor

A műszer jellemzői:Érintésmentes mérés, amely láthatatlanná teszi a mérést, és alkalmas vékony falú és puha részek mérésére; Erős képnagyító funkcióval és erősebb kis méret mérési képességgel rendelkezik; A gyors mérési sebesség nagyban javítja a mérési hatékonyságot; A mintavételi pontok nagy sűrűsége biztosítja a mérés nagy megbízhatóságát; Kényelmes rögzítés.

2-Elektronikus digitális tolómérő

A műszer jellemzői:Hosszúságmérő eszköz, amely mérőrendszereket, például kapacitív és mágneses rácsokat használ a mérési értékek digitális megjelenítéséhez.Az általánosan használt felbontás 0,01 mm, a megengedett hiba ± 0,03 mm/150 mm.Vannak nagy pontosságú digitális tolómérők is, amelyek felbontása 0,005 mm, a megengedett hiba ± 0,015 mm/150 mm.Létezik egy többcélú digitális kijelzős mikrométeres tolómérő is, 0,001 mm-es felbontással (ami az Anyi mérőeszközök nemzeti szabadalma, és csak ők tudják gyártani), ± 0,005 mm/50 mm-es megengedett hibával.Az intuitív és tiszta leolvasásnak köszönhetően a mérési hatékonyság magas.

3-π vonalzó(PITAPE)

A műszer jellemzői:

1. A π vonalzó egy rugalmas acélszalagból áll.Két végére a fő- és a segédvonalzót vésték.A fővonalzó minimális beosztási értéke 0,5 mm vagy 1 mm;A segédvonalzó minimális beosztási értékei 0,02 mm, 0,05 mm, 0,01 mm, 0,1 mm stb.

2. Használat közben tekerje a π vonalzót a munkadarab köré, és nóniuszos leolvasási módszerrel közvetlenül leolvassa a mért darab átlagos átmérőjét.

- Előnyök és hátrányok

(1).Nagy pontosság: Mivel az átmérőt a π vonalzó kerületén keresztül mérjük, a vonalzó gyártása során fellépő jelölési hiba π-szeresére csökkenthető, és tükröződhet a mérési eredményekben.Tehát a φ-ben 500 mm feletti nagy átmérőjű méréseknél a pontossága nagyobb, mint a nóniuszos féknyeregé.maradás φ Ez az előny különösen szembetűnő 1000 mm feletti méréseknél.

(2).Ha acél alkatrészeket π vonalzóval mérünk, azt nem befolyásolja a munkadarab hőmérséklete.Ennek az az oka, hogy a π vonalzó nagyon vékony, és a mérés során nagyon rövid időn belül más lesz a vizsgált darabbal.Ráadásul a hőtágulási együtthatójuk nagyon közel van, alapvetően felülmúlja a hőmérséklet hatását.

(3. Nagy és extra nagy átmérők mérésénél a segédkomponensek (szabadalmazott mágneshidak) alkalmazása lehetővé teszi az egyszemélyes egyszerű kezelést.

(4).A vékony falú részek mérésével nem könnyű a munkadarab deformálódását okozni.(5).Kényelmes szállítani és tárolni (6).Az ár alacsony.

(7).Hátrány: nem lehet zárolni az olvasást;A geometriai eltérések, mint például az ovális, nem mérhetők.

Hatodik O-gyűrű Használata és beszerelése.

1. O-gyűrű használata

Az O-gyűrűt széles körben használják különféle hidraulikus és pneumatikus alkatrészek, hengerfelületek és karimafelületek csatlakozásainál.Mozgás közben használt O-gyűrűk esetén, ha az üzemi nyomás nagyobb, mint 9,8 Mpa, és egyirányú nyomásnak vannak kitéve, az O-gyűrű másik oldalára a nyomás irányában rögzítőgyűrűt kell felszerelni;Ha kétirányú összenyomásnak van kitéve, helyezzen rögzítőgyűrűt az O-gyűrű mindkét oldalára.A súrlódás csökkentésére ék alakú rögzítőgyűrűk is használhatók.A nyomófolyadék bal oldali alkalmazásakor a jobb oldali tartógyűrű felfelé tolódik, és a bal oldali tartógyűrű nem érintkezik a tömített felülettel, így csökken a súrlódási erő.Összességében a rögzítőgyűrűk használata növeli a tömítőeszköz súrlódási erejét, és az ék alakú rögzítőgyűrűk nagy jelentőséggel bírnak e súrlódási erő csökkentésében.Rögzített O-gyűrűk esetén tartógyűrűre is szükség van, ha az üzemi nyomás nagyobb, mint 32 MPa.

2. Érzékelés szerelése

Az O-gyűrűk beépítési minősége jelentősen befolyásolja tömítési teljesítményüket és élettartamukat.A szivárgási problémákat gyakran a rossz telepítés okozza. A telepítési folyamat során nem megengedett, hogy az O-gyűrű megkarcolódjon, rosszul legyen beállítva vagy megcsavarodjon.Összeszerelés előtt a tömítő hornyot és a tömítő illeszkedő felületet szigorúan meg kell tisztítani;Ezzel egyidejűleg kenje be kenőzsírral azt a felületet, amelyen át kell haladni az O-gyűrű összeszerelése során. Annak érdekében, hogy az O-gyűrűt ne vágják vagy karcolják éles szélek, például éles sarkok és menetek a beszerelés során, egy 15 º és 30º közötti bevezető szöget kell hagyni a tengely végén és a beépítés furatvégén.Ha az O-gyűrűnek át kell mennie a külső meneten, egy speciális vékonyfalú fém vezetőhüvelyt kell használni a külső menet lefedésére;Ha az O-gyűrűnek át kell haladnia a nyíláson, a nyílást megfelelő átlós alakra kell fordítani, hogy elkerülje az O-gyűrű karcolódását.A horony dőlésszöge általában a=120º~140º

Rengeteg ehhez kapcsolódó tudást tanulhat meg innen.Később bemutatunk néhány ismeretet errőlolajtömítések, hidraulikus tömítés,vagy mástestreszabott gumi alkatrészek,mint példáulMacska olajtömítés, NBR olajtömítés,FKM olajtömítés,TC olajtömítés,TB tömítés TA tömítés, SC tömítés SB tömítés,dugattyútömítés,rúdtömítés ,rugós tömítés ,ragasztott tömítés, u csésze tömítés, porzár,Ablaktörlő tömítés,kopógyűrű ,visszatartó gyűrű,gumi zsinórok, O-gyűrű zsinórok,így több időre van szükségünk, hogy mindenkivel megismertessük ezt a tudást.Köszönöm a rám szánt időt !