Mire való a gumi o-gyűrű, és milyen gumit használnak az o-gyűrűkben?

Mire való a gumi o-gyűrű, és milyen gumit használnak az o-gyűrűkben?

Először is, kérjük, ellenőrizze az AS568 o-gyűrű méretét

| AS568 MÉRET | Névleges azonosító | Névleges C/S | Méretek azonosítója hüvelykben | ± azonosító | Méretek CS hüvelykben | ± CS | Méretek belső átmérője mm-ben | ± azonosító | Méretek CS mm-ben | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0,029 | 0,004 | 0,040 | 0,003 | 0,74 | 0,10 | 1.02 | 0,08 | ||||||||||

| -2 | 3/64 | 3/64 | 0,042 | 0,004 | 0,050 | 0,003 | 1.07 | 0,10 | 1.27 | 0,08 | ||||||||||

| -3 | 1/16 | 1/16 | 0,056 | 0,004 | 0,060 | 0,003 | 1.42 | 0,10 | 1.52 | 0,08 | ||||||||||

| -4 | 5/64 | 1/16 | 0,070 | 0,005 | 0,070 | 0,003 | 1.78 | 0,13 | 1.78 | 0,08 | ||||||||||

| -5 | 3/32 | 1/16 | 0,101 | 0,005 | 0,070 | 0,003 | 2.57 | 0,13 | 1.78 | 0,08 | ||||||||||

| -6 | 1/8 | 1/16 | 0,114 | 0,005 | 0,070 | 0,003 | 2,90 | 0,13 | 1.78 | 0,08 | ||||||||||

| -7 | 5/32 | 1/16 | 0,145 | 0,005 | 0,070 | 0,003 | 3.68 | 0,13 | 1.78 | 0,08 | ||||||||||

| -8 | 3/16 | 1/16 | 0,176 | 0,005 | 0,070 | 0,003 | 4.47 | 0,13 | 1.78 | 0,08 | ||||||||||

| -9 | 7/32 | 1/16 | 0,208 | 0,005 | 0,070 | 0,003 | 5.28 | 0,13 | 1.78 | 0,08 | ||||||||||

| -10 | 1/4 | 1/16 | 0,239 | 0,005 | 0,070 | 0,003 | 6.07 | 0,13 | 1.78 | 0,08 | ||||||||||

| -11 | 5/16 | 1/16 | 0,301 | 0,005 | 0,070 | 0,003 | 7.65 | 0,13 | 1.78 | 0,08 | ||||||||||

| -12 | 3/8 | 1/16 | 0,364 | 0,005 | 0,070 | 0,003 | 9.25 | 0,13 | 1.78 | 0,08 | ||||||||||

| -13 | 7/16 | 1/16 | 0,426 | 0,005 | 0,070 | 0,003 | 10.82 | 0,13 | 1.78 | 0,08 | ||||||||||

| -14 | 1/2 | 1/16 | 0,489 | 0,005 | 0,070 | 0,003 | 12.42 | 0,13 | 1.78 | 0,08 | ||||||||||

| -15 | 9/16 | 1/16 | 0,551 | 0,007 | 0,070 | 0,003 | 14.00 | 0,18 | 1.78 | 0,08 | ||||||||||

| -16 | 5/8 | 1/16 | 0,614 | 0,009 | 0,070 | 0,003 | 15.60 | 0,23 | 1.78 | 0,08 | ||||||||||

| -17 | 11/16 | 1/16 | 0,676 | 0,009 | 0,070 | 0,003 | 17.17 | 0,23 | 1.78 | 0,08 | ||||||||||

| -18 | 3/4 | 1/16 | 0,739 | 0,009 | 0,070 | 0,003 | 18,77 | 0,23 | 1.78 | 0,08 | ||||||||||

| -19 | 13/16 | 1/16 | 0,801 | 0,009 | 0,070 | 0,003 | 20.35 | 0,23 | 1.78 | 0,08 | ||||||||||

| -20 | 7/8 | 1/16 | 0,864 | 0,009 | 0,070 | 0,003 | 21,95 | 0,23 | 1.78 | 0,08 | ||||||||||

| -21 | 15/16 | 1/16 | 0,926 | 0,009 | 0,070 | 0,003 | 23.52 | 0,23 | 1.78 | 0,08 | ||||||||||

| -22 | 1 | 1/16 | 0,989 | 0,010 | 0,070 | 0,003 | 25.12 | 0,25 | 1.78 | 0,08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0,010 | 0,070 | 0,003 | 26,70 | 0,25 | 1.78 | 0,08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0,010 | 0,070 | 0,003 | 28.30 | 0,25 | 1.78 | 0,08 | ||||||||||

| -25 | 13/16 | 1/16 | 1.176 | 0,011 | 0,070 | 0,003 | 29,87 | 0,28 | 1.78 | 0,08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0,011 | 0,070 | 0,003 | 31.47 | 0,28 | 1.78 | 0,08 | ||||||||||

| -27 | 15/16 | 1/16 | 1.301 | 0,011 | 0,070 | 0,003 | 33.05 | 0,28 | 1.78 | 0,08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0,013 | 0,070 | 0,003 | 34,65 | 0,33 | 1.78 | 0,08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0,013 | 0,070 | 0,003 | 37,82 | 0,33 | 1.78 | 0,08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0,013 | 0,070 | 0,003 | 41,00 | 0,33 | 1.78 | 0,08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0,015 | 0,070 | 0,003 | 44.17 | 0,38 | 1.78 | 0,08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0,015 | 0,070 | 0,003 | 47,35 | 0,38 | 1.78 | 0,08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0,018 | 0,070 | 0,003 | 50,52 | 0,46 | 1.78 | 0,08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0,018 | 0,070 | 0,003 | 53,70 | 0,46 | 1.78 | 0,08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0,018 | 0,070 | 0,003 | 56,87 | 0,46 | 1.78 | 0,08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0,018 | 0,070 | 0,003 | 60,05 | 0,46 | 1.78 | 0,08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0,018 | 0,070 | 0,003 | 63.22 | 0,46 | 1.78 | 0,08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0,020 | 0,070 | 0,003 | 66,40 | 0,51 | 1.78 | 0,08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0,020 | 0,070 | 0,003 | 69,57 | 0,51 | 1.78 | 0,08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0,020 | 0,070 | 0,003 | 72,75 | 0,51 | 1.78 | 0,08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0,024 | 0,070 | 0,003 | 75,92 | 0,61 | 1.78 | 0,08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0,024 | 0,070 | 0,003 | 82,27 | 0,61 | 1.78 | 0,08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0,024 | 0,070 | 0,003 | 88,62 | 0,61 | 1.78 | 0,08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0,027 | 0,070 | 0,003 | 94,97 | 0,69 | 1.78 | 0,08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0,027 | 0,070 | 0,003 | 101.32 | 0,69 | 1.78 | 0,08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0,030 | 0,070 | 0,003 | 107,67 | 0,76 | 1.78 | 0,08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0,030 | 0,070 | 0,003 | 114.02 | 0,76 | 1.78 | 0,08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0,030 | 0,070 | 0,003 | 120,37 | 0,76 | 1.78 | 0,08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0,037 | 0,070 | 0,003 | 126,72 | 0,94 | 1.78 | 0,08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0,037 | 0,070 | 0,003 | 133,07 | 0,94 | 1.78 | 0,08 | ||||||||||

| -102 | 1/16 | 3/32 | 0,049 | 0,005 | 0,103 | 0,003 | 1.24 | 0,13 | 2.62 | 0,08 | ||||||||||

| -103 | 3/32 | 3/32 | 0,081 | 0,005 | 0,103 | 0,003 | 2.06 | 0,13 | 2.62 | 0,08 | ||||||||||

| -104 | 1/8 | 3/32 | 0,112 | 0,005 | 0,103 | 0,003 | 2.84 | 0,13 | 2.62 | 0,08 | ||||||||||

| -105 | 5/32 | 3/32 | 0,143 | 0,005 | 0,103 | 0,003 | 3.63 | 0,13 | 2.62 | 0,08 | ||||||||||

| -106 | 3/16 | 3/32 | 0,174 | 0,005 | 0,103 | 0,003 | 4.42 | 0,13 | 2.62 | 0,08 | ||||||||||

| -107 | 7/32 | 3/32 | 0,206 | 0,005 | 0,103 | 0,003 | 5.23 | 0,13 | 2.62 | 0,08 | ||||||||||

| -108 | 1/4 | 3/32 | 0,237 | 0,005 | 0,103 | 0,003 | 6.02 | 0,13 | 2.62 | 0,08 | ||||||||||

| -109 | 5/16 | 3/32 | 0,299 | 0,005 | 0,103 | 0,003 | 7.59 | 0,13 | 2.62 | 0,08 | ||||||||||

| -110 | 3/8 | 3/32 | 0,362 | 0,005 | 0,103 | 0,003 | 9.19 | 0,13 | 2.62 | 0,08 | ||||||||||

| -111 | 7/16 | 3/32 | 0,424 | 0,005 | 0,103 | 0,003 | 10.77 | 0,13 | 2.62 | 0,08 | ||||||||||

| -112 | 1/2 | 3/32 | 0,487 | 0,005 | 0,103 | 0,003 | 12.37 | 0,13 | 2.62 | 0,08 | ||||||||||

| -113 | 9/16 | 3/32 | 0,549 | 0,007 | 0,103 | 0,003 | 13,94 | 0,18 | 2.62 | 0,08 | ||||||||||

| -114 | 5/8 | 3/32 | 0,612 | 0,009 | 0,103 | 0,003 | 15.54 | 0,23 | 2.62 | 0,08 | ||||||||||

| -115 | 11/16 | 3/32 | 0,674 | 0,009 | 0,103 | 0,003 | 17.12 | 0,23 | 2.62 | 0,08 | ||||||||||

| -116 | 3/4 | 3/32 | 0,737 | 0,009 | 0,103 | 0,003 | 18,72 | 0,23 | 2.62 | 0,08 | ||||||||||

| -117 | 13/16 | 3/32 | 0,799 | 0,010 | 0,103 | 0,003 | 20.29 | 0,25 | 2.62 | 0,08 | ||||||||||

| -118 | 7/8 | 3/32 | 0,862 | 0,010 | 0,103 | 0,003 | 21,89 | 0,25 | 2.62 | 0,08 | ||||||||||

| -119 | 15/16 | 3/32 | 0,924 | 0,010 | 0,103 | 0,003 | 23.47 | 0,25 | 2.62 | 0,08 | ||||||||||

| -120 | 1 | 3/32 | 0,987 | 0,010 | 0,103 | 0,003 | 25.07 | 0,25 | 2.62 | 0,08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0,010 | 0,103 | 0,003 | 26,64 | 0,25 | 2.62 | 0,08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0,010 | 0,103 | 0,003 | 28.24 | 0,25 | 2.62 | 0,08 | ||||||||||

| -123 | 13/16 | 3/32 | 1.174 | 0,012 | 0,103 | 0,003 | 29,82 | 0,30 | 2.62 | 0,08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0,012 | 0,103 | 0,003 | 31.42 | 0,30 | 2.62 | 0,08 | ||||||||||

| -125 | 15/16 | 3/32 | 1.299 | 0,012 | 0,103 | 0,003 | 32,99 | 0,30 | 2.62 | 0,08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0,012 | 0,103 | 0,003 | 34,59 | 0,30 | 2.62 | 0,08 | ||||||||||

| -127 | 17/16 | 3/32 | 1.424 | 0,012 | 0,103 | 0,003 | 36.17 | 0,30 | 2.62 | 0,08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0,012 | 0,103 | 0,003 | 37,77 | 0,30 | 2.62 | 0,08 | ||||||||||

| -129 | 1916. szeptember 1-jén | 3/32 | 1.549 | 0,015 | 0,103 | 0,003 | 39.34 | 0,38 | 2.62 | 0,08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0,015 | 0,103 | 0,003 | 40,94 | 0,38 | 2.62 | 0,08 | ||||||||||

| -131 | 11/16 | 3/32 | 1.674 | 0,015 | 0,103 | 0,003 | 42,52 | 0,38 | 2.62 | 0,08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0,015 | 0,103 | 0,003 | 44.12 | 0,38 | 2.62 | 0,08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0,015 | 0,103 | 0,003 | 45,69 | 0,38 | 2.62 | 0,08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0,015 | 0,103 | 0,003 | 47,29 | 0,38 | 2.62 | 0,08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1,925 | 0,017 | 0,103 | 0,003 | 48,90 | 0,43 | 2.62 | 0,08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0,017 | 0,103 | 0,003 | 50,47 | 0,43 | 2.62 | 0,08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0,017 | 0,103 | 0,003 | 52.07 | 0,43 | 2.62 | 0,08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0,017 | 0,103 | 0,003 | 53,64 | 0,43 | 2.62 | 0,08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0,017 | 0,103 | 0,003 | 55,25 | 0,43 | 2.62 | 0,08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0,017 | 0,103 | 0,003 | 56,82 | 0,43 | 2.62 | 0,08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0,020 | 0,103 | 0,003 | 58,42 | 0,51 | 2.62 | 0,08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0,020 | 0,103 | 0,003 | 59,99 | 0,51 | 2.62 | 0,08 | ||||||||||

| -143 | 2016. július 2. | 3/32 | 2.425 | 0,020 | 0,103 | 0,003 | 61,60 | 0,51 | 2.62 | 0,08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0,020 | 0,103 | 0,003 | 63.17 | 0,51 | 2.62 | 0,08 | ||||||||||

| -145 | 2016. szeptember 2. | 3/32 | 2.550 | 0,020 | 0,103 | 0,003 | 64,77 | 0,51 | 2.62 | 0,08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0,020 | 0,103 | 0,003 | 66,34 | 0,51 | 2.62 | 0,08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0,022 | 0,103 | 0,003 | 67,95 | 0,56 | 2.62 | 0,08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0,022 | 0,103 | 0,003 | 69,52 | 0,56 | 2.62 | 0,08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0,022 | 0,103 | 0,003 | 71.12 | 0,56 | 2.62 | 0,08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0,022 | 0,103 | 0,003 | 72,69 | 0,56 | 2.62 | 0,08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0,024 | 0,103 | 0,003 | 75,87 | 0,61 | 2.62 | 0,08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0,024 | 0,103 | 0,003 | 82.22 | 0,61 | 2.62 | 0,08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0,024 | 0,103 | 0,003 | 88,57 | 0,61 | 2.62 | 0,08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0,028 | 0,103 | 0,003 | 94,92 | 0,71 | 2.62 | 0,08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0,028 | 0,103 | 0,003 | 101,27 | 0,71 | 2.62 | 0,08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0,030 | 0,103 | 0,003 | 107,62 | 0,76 | 2.62 | 0,08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0,030 | 0,103 | 0,003 | 113,97 | 0,76 | 2.62 | 0,08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0,030 | 0,103 | 0,003 | 120,32 | 0,76 | 2.62 | 0,08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0,035 | 0,103 | 0,003 | 126,67 | 0,89 | 2.62 | 0,08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0,035 | 0,103 | 0,003 | 133,02 | 0,89 | 2.62 | 0,08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0,035 | 0,103 | 0,003 | 139,37 | 0,89 | 2.62 | 0,08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0,035 | 0,103 | 0,003 | 145,72 | 0,89 | 2.62 | 0,08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0,035 | 0,103 | 0,003 | 152,07 | 0,89 | 2.62 | 0,08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0,040 | 0,103 | 0,003 | 158,42 | 1.02 | 2.62 | 0,08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0,040 | 0,103 | 0,003 | 164,77 | 1.02 | 2.62 | 0,08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0,040 | 0,103 | 0,003 | 171,12 | 1.02 | 2.62 | 0,08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0,040 | 0,103 | 0,003 | 177,47 | 1.02 | 2.62 | 0,08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0,045 | 0,103 | 0,003 | 183,82 | 1.14 | 2.62 | 0,08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0,045 | 0,103 | 0,003 | 190,17 | 1.14 | 2.62 | 0,08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0,045 | 0,103 | 0,003 | 196,52 | 1.14 | 2.62 | 0,08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0,045 | 0,103 | 0,003 | 202,87 | 1.14 | 2.62 | 0,08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0,050 | 0,103 | 0,003 | 209,22 | 1.27 | 2.62 | 0,08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0,050 | 0,103 | 0,003 | 215,57 | 1.27 | 2.62 | 0,08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0,050 | 0,103 | 0,003 | 221,92 | 1.27 | 2.62 | 0,08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0,050 | 0,103 | 0,003 | 228,27 | 1.27 | 2.62 | 0,08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0,055 | 0,103 | 0,003 | 234,62 | 1.40 | 2.62 | 0,08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0,055 | 0,103 | 0,003 | 240,97 | 1.40 | 2.62 | 0,08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0,055 | 0,103 | 0,003 | 247,32 | 1.40 | 2.62 | 0,08 | ||||||||||

| -201 | 3/16 | 1/8 | 0,171 | 0,005 | 0,139 | 0,004 | 4.34 | 0,13 | 3.53 | 0,10 | ||||||||||

| -202 | 1/4 | 1/8 | 0,234 | 0,005 | 0,139 | 0,004 | 5.94 | 0,13 | 3.53 | 0,10 | ||||||||||

| -203 | 5/16 | 1/8 | 0,296 | 0,005 | 0,139 | 0,004 | 7.52 | 0,13 | 3.53 | 0,10 | ||||||||||

| -204 | 3/8 | 1/8 | 0,359 | 0,005 | 0,139 | 0,004 | 9.12 | 0,13 | 3.53 | 0,10 | ||||||||||

| -205 | 7/16 | 1/8 | 0,421 | 0,005 | 0,139 | 0,004 | 10.69 | 0,13 | 3.53 | 0,10 | ||||||||||

| -206 | 1/2 | 1/8 | 0,484 | 0,005 | 0,139 | 0,004 | 12.29 | 0,13 | 3.53 | 0,10 | ||||||||||

| -207 | 9/16 | 1/8 | 0,546 | 0,007 | 0,139 | 0,004 | 13.87 | 0,18 | 3.53 | 0,10 | ||||||||||

| -208 | 5/8 | 1/8 | 0,609 | 0,009 | 0,139 | 0,004 | 15.47 | 0,23 | 3.53 | 0,10 | ||||||||||

| -209 | 11/16 | 1/8 | 0,671 | 0,009 | 0,139 | 0,004 | 17.04 | 0,23 | 3.53 | 0,10 | ||||||||||

| -210 | 3/4 | 1/8 | 0,734 | 0,010 | 0,139 | 0,004 | 18.64 | 0,25 | 3.53 | 0,10 | ||||||||||

| -211 | 13/16 | 1/8 | 0,796 | 0,010 | 0,139 | 0,004 | 20.22 | 0,25 | 3.53 | 0,10 | ||||||||||

| -212 | 7/8 | 1/8 | 0,859 | 0,010 | 0,139 | 0,004 | 21.82 | 0,25 | 3.53 | 0,10 | ||||||||||

| -213 | 15/16 | 1/8 | 0,921 | 0,010 | 0,139 | 0,004 | 23.39 | 0,25 | 3.53 | 0,10 | ||||||||||

| -214 | 1 | 1/8 | 0,984 | 0,010 | 0,139 | 0,004 | 24,99 | 0,25 | 3.53 | 0,10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0,010 | 0,139 | 0,004 | 26,57 | 0,25 | 3.53 | 0,10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0,012 | 0,139 | 0,004 | 28.17 | 0,30 | 3.53 | 0,10 | ||||||||||

| -217 | 13/16 | 1/8 | 1.171 | 0,012 | 0,139 | 0,004 | 29,74 | 0,30 | 3.53 | 0,10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0,012 | 0,139 | 0,004 | 31.34 | 0,30 | 3.53 | 0,10 | ||||||||||

| -219 | 15/16 | 1/8 | 1.296 | 0,012 | 0,139 | 0,004 | 32,92 | 0,30 | 3.53 | 0,10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0,012 | 0,139 | 0,004 | 34,52 | 0,30 | 3.53 | 0,10 | ||||||||||

| -221 | 17/16 | 1/8 | 1.421 | 0,012 | 0,139 | 0,004 | 36.09 | 0,30 | 3.53 | 0,10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0,015 | 0,139 | 0,004 | 37,69 | 0,38 | 3.53 | 0,10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0,015 | 0,139 | 0,004 | 40,87 | 0,38 | 3.53 | 0,10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0,015 | 0,139 | 0,004 | 44.04 | 0,38 | 3.53 | 0,10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0,018 | 0,139 | 0,004 | 47.22 | 0,46 | 3.53 | 0,10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0,018 | 0,139 | 0,004 | 50,39 | 0,46 | 3.53 | 0,10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0,018 | 0,139 | 0,004 | 53,57 | 0,46 | 3.53 | 0,10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0,020 | 0,139 | 0,004 | 56,74 | 0,51 | 3.53 | 0,10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0,020 | 0,139 | 0,004 | 59,92 | 0,51 | 3.53 | 0,10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0,020 | 0,139 | 0,004 | 63.09 | 0,51 | 3.53 | 0,10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0,020 | 0,139 | 0,004 | 66,27 | 0,51 | 3.53 | 0,10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0,024 | 0,139 | 0,004 | 69,44 | 0,61 | 3.53 | 0,10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0,024 | 0,139 | 0,004 | 72,62 | 0,61 | 3.53 | 0,10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0,024 | 0,139 | 0,004 | 75,79 | 0,61 | 3.53 | 0,10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0,024 | 0,139 | 0,004 | 78,97 | 0,61 | 3.53 | 0,10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0,024 | 0,139 | 0,004 | 82.14 | 0,61 | 3.53 | 0,10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0,024 | 0,139 | 0,004 | 85,32 | 0,61 | 3.53 | 0,10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0,024 | 0,139 | 0,004 | 88,49 | 0,61 | 3.53 | 0,10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0,028 | 0,139 | 0,004 | 91,67 | 0,71 | 3.53 | 0,10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0,028 | 0,139 | 0,004 | 94,84 | 0,71 | 3.53 | 0,10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0,028 | 0,139 | 0,004 | 98.02 | 0,71 | 3.53 | 0,10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0,028 | 0,139 | 0,004 | 101.19 | 0,71 | 3.53 | 0,10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0,028 | 0,139 | 0,004 | 104,37 | 0,71 | 3.53 | 0,10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0,030 | 0,139 | 0,004 | 107,54 | 0,76 | 3.53 | 0,10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0,030 | 0,139 | 0,004 | 110,72 | 0,76 | 3.53 | 0,10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0,030 | 0,139 | 0,004 | 113,89 | 0,76 | 3.53 | 0,10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0,030 | 0,139 | 0,004 | 117,07 | 0,76 | 3.53 | 0,10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0,030 | 0,139 | 0,004 | 120,24 | 0,76 | 3.53 | 0,10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0,035 | 0,139 | 0,004 | 123,42 | 0,89 | 3.53 | 0,10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0,035 | 0,139 | 0,004 | 126,59 | 0,89 | 3.53 | 0,10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0,035 | 0,139 | 0,004 | 129,77 | 0,89 | 3.53 | 0,10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0,035 | 0,139 | 0,004 | 132,94 | 0,89 | 3.53 | 0,10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0,035 | 0,139 | 0,004 | 136,12 | 0,89 | 3.53 | 0,10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0,035 | 0,139 | 0,004 | 139,29 | 0,89 | 3.53 | 0,10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0,035 | 0,139 | 0,004 | 142,47 | 0,89 | 3.53 | 0,10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0,035 | 0,139 | 0,004 | 145,64 | 0,89 | 3.53 | 0,10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0,035 | 0,139 | 0,004 | 148,82 | 0,89 | 3.53 | 0,10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0,035 | 0,139 | 0,004 | 151,99 | 0,89 | 3.53 | 0,10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0,040 | 0,139 | 0,004 | 158,34 | 1.02 | 3.53 | 0,10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0,040 | 0,139 | 0,004 | 164,69 | 1.02 | 3.53 | 0,10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0,040 | 0,139 | 0,004 | 171,04 | 1.02 | 3.53 | 0,10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0,040 | 0,139 | 0,004 | 177,39 | 1.02 | 3.53 | 0,10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0,045 | 0,139 | 0,004 | 183,74 | 1.14 | 3.53 | 0,10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0,045 | 0,139 | 0,004 | 190,09 | 1.14 | 3.53 | 0,10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0,045 | 0,139 | 0,004 | 196,44 | 1.14 | 3.53 | 0,10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0,045 | 0,139 | 0,004 | 202,79 | 1.14 | 3.53 | 0,10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0,050 | 0,139 | 0,004 | 209.14 | 1.27 | 3.53 | 0,10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0,050 | 0,139 | 0,004 | 215,49 | 1.27 | 3.53 | 0,10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0,050 | 0,139 | 0,004 | 221,84 | 1.27 | 3.53 | 0,10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0,050 | 0,139 | 0,004 | 228,19 | 1.27 | 3.53 | 0,10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0,055 | 0,139 | 0,004 | 234,54 | 1.40 | 3.53 | 0,10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0,055 | 0,139 | 0,004 | 240,89 | 1.40 | 3.53 | 0,10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0,055 | 0,139 | 0,004 | 247,24 | 1.40 | 3.53 | 0,10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0,055 | 0,139 | 0,004 | 253,59 | 1.40 | 3.53 | 0,10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0,055 | 0,139 | 0,004 | 266,29 | 1.40 | 3.53 | 0,10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0,065 | 0,139 | 0,004 | 278,99 | 1,65 | 3.53 | 0,10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0,065 | 0,139 | 0,004 | 291,69 | 1,65 | 3.53 | 0,10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0,065 | 0,139 | 0,004 | 304,39 | 1,65 | 3.53 | 0,10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0,065 | 0,139 | 0,004 | 329,79 | 1,65 | 3.53 | 0,10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0,065 | 0,139 | 0,004 | 355,19 | 1,65 | 3.53 | 0,10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0,065 | 0,139 | 0,004 | 380,59 | 1,65 | 3.53 | 0,10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0,075 | 0,139 | 0,004 | 405,26 | 1.91 | 3.53 | 0,10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0,080 | 0,139 | 0,004 | 430,66 | 2.03 | 3.53 | 0,10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0,085 | 0,139 | 0,004 | 456,06 | 2.16 | 3.53 | 0,10 | ||||||||||

| -309 | 7/16 | 3/16 | 0,412 | 0,005 | 0,210 | 0,005 | 10.46 | 0,13 | 5.33 | 0,13 | ||||||||||

| -310 | 1/2 | 3/16 | 0,475 | 0,005 | 0,210 | 0,005 | 12.07 | 0,13 | 5.33 | 0,13 | ||||||||||

| -311 | 9/16 | 3/16 | 0,537 | 0,007 | 0,210 | 0,005 | 13.64 | 0,18 | 5.33 | 0,13 | ||||||||||

| -312 | 5/8 | 3/16 | 0,600 | 0,009 | 0,210 | 0,005 | 15.24 | 0,23 | 5.33 | 0,13 | ||||||||||

| -313 | 11/16 | 3/16 | 0,662 | 0,009 | 0,210 | 0,005 | 16.81 | 0,23 | 5.33 | 0,13 | ||||||||||

| -314 | 3/4 | 3/16 | 0,725 | 0,010 | 0,210 | 0,005 | 18.42 | 0,25 | 5.33 | 0,13 | ||||||||||

| -315 | 13/16 | 3/16 | 0,787 | 0,010 | 0,210 | 0,005 | 19,99 | 0,25 | 5.33 | 0,13 | ||||||||||

| -316 | 7/8 | 3/16 | 0,850 | 0,010 | 0,210 | 0,005 | 21.59 | 0,25 | 5.33 | 0,13 | ||||||||||

| -317 | 15/16 | 3/16 | 0,912 | 0,010 | 0,210 | 0,005 | 23.16 | 0,25 | 5.33 | 0,13 | ||||||||||

| -318 | 1 | 3/16 | 0,975 | 0,010 | 0,210 | 0,005 | 24,77 | 0,25 | 5.33 | 0,13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0,010 | 0,210 | 0,005 | 26.34 | 0,25 | 5.33 | 0,13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0,012 | 0,210 | 0,005 | 27,94 | 0,30 | 5.33 | 0,13 | ||||||||||

| -321 | 13/16 | 3/16 | 1.162 | 0,012 | 0,210 | 0,005 | 29,51 | 0,30 | 5.33 | 0,13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0,012 | 0,210 | 0,005 | 31.12 | 0,30 | 5.33 | 0,13 | ||||||||||

| -323 | 15/16 | 3/16 | 1.287 | 0,012 | 0,210 | 0,005 | 32,69 | 0,30 | 5.33 | 0,13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0,012 | 0,210 | 0,005 | 34.29 | 0,30 | 5.33 | 0,13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0,015 | 0,210 | 0,005 | 37,47 | 0,38 | 5.33 | 0,13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0,015 | 0,210 | 0,005 | 40,64 | 0,38 | 5.33 | 0,13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1,725 | 0,015 | 0,210 | 0,005 | 43,82 | 0,38 | 5.33 | 0,13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0,015 | 0,210 | 0,005 | 46,99 | 0,38 | 5.33 | 0,13 | ||||||||||

| -329 | 2 | 3/16 | 1,975 | 0,018 | 0,210 | 0,005 | 50.17 | 0,46 | 5.33 | 0,13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0,018 | 0,210 | 0,005 | 53.34 | 0,46 | 5.33 | 0,13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0,018 | 0,210 | 0,005 | 56,52 | 0,46 | 5.33 | 0,13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0,018 | 0,210 | 0,005 | 59,69 | 0,46 | 5.33 | 0,13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0,020 | 0,210 | 0,005 | 62,87 | 0,51 | 5.33 | 0,13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0,020 | 0,210 | 0,005 | 66.04 | 0,51 | 5.33 | 0,13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0,020 | 0,210 | 0,005 | 69,22 | 0,51 | 5.33 | 0,13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0,020 | 0,210 | 0,005 | 72,39 | 0,51 | 5.33 | 0,13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0,024 | 0,210 | 0,005 | 75,57 | 0,61 | 5.33 | 0,13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0,024 | 0,210 | 0,005 | 78,74 | 0,61 | 5.33 | 0,13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0,024 | 0,210 | 0,005 | 81,92 | 0,61 | 5.33 | 0,13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0,024 | 0,210 | 0,005 | 85,09 | 0,61 | 5.33 | 0,13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0,024 | 0,210 | 0,005 | 88,27 | 0,61 | 5.33 | 0,13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0,028 | 0,210 | 0,005 | 91,44 | 0,71 | 5.33 | 0,13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0,028 | 0,210 | 0,005 | 94,62 | 0,71 | 5.33 | 0,13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0,028 | 0,210 | 0,005 | 97,79 | 0,71 | 5.33 | 0,13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0,028 | 0,210 | 0,005 | 100,97 | 0,71 | 5.33 | 0,13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0,028 | 0,210 | 0,005 | 104.14 | 0,71 | 5.33 | 0,13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0,030 | 0,210 | 0,005 | 107,32 | 0,76 | 5.33 | 0,13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0,030 | 0,210 | 0,005 | 110,49 | 0,76 | 5.33 | 0,13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0,030 | 0,210 | 0,005 | 113,67 | 0,76 | 5.33 | 0,13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0,030 | 0,210 | 0,005 | 116,84 | 0,76 | 5.33 | 0,13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0,030 | 0,210 | 0,005 | 120,02 | 0,76 | 5.33 | 0,13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0,030 | 0,210 | 0,005 | 123,19 | 0,76 | 5.33 | 0,13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0,037 | 0,210 | 0,005 | 126,37 | 0,94 | 5.33 | 0,13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0,037 | 0,210 | 0,005 | 129,54 | 0,94 | 5.33 | 0,13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0,037 | 0,210 | 0,005 | 132,72 | 0,94 | 5.33 | 0,13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0,037 | 0,210 | 0,005 | 135,89 | 0,94 | 5.33 | 0,13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0,037 | 0,210 | 0,005 | 139,07 | 0,94 | 5.33 | 0,13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0,037 | 0,210 | 0,005 | 142,24 | 0,94 | 5.33 | 0,13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0,037 | 0,210 | 0,005 | 145,42 | 0,94 | 5.33 | 0,13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0,037 | 0,210 | 0,005 | 148,59 | 0,94 | 5.33 | 0,13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0,037 | 0,210 | 0,005 | 151,77 | 0,94 | 5.33 | 0,13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0,040 | 0,210 | 0,005 | 158,12 | 1.02 | 5.33 | 0,13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0,040 | 0,210 | 0,005 | 164,47 | 1.02 | 5.33 | 0,13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0,040 | 0,210 | 0,005 | 170,82 | 1.02 | 5.33 | 0,13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0,040 | 0,210 | 0,005 | 177,17 | 1.02 | 5.33 | 0,13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0,045 | 0,210 | 0,005 | 183,52 | 1.14 | 5.33 | 0,13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0,045 | 0,210 | 0,005 | 189,87 | 1.14 | 5.33 | 0,13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0,045 | 0,210 | 0,005 | 196,22 | 1.14 | 5.33 | 0,13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0,045 | 0,210 | 0,005 | 202,57 | 1.14 | 5.33 | 0,13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0,050 | 0,210 | 0,005 | 208,92 | 1.27 | 5.33 | 0,13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0,050 | 0,210 | 0,005 | 215,27 | 1.27 | 5.33 | 0,13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0,050 | 0,210 | 0,005 | 221,62 | 1.27 | 5.33 | 0,13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0,050 | 0,210 | 0,005 | 227,97 | 1.27 | 5.33 | 0,13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0,055 | 0,210 | 0,005 | 234,32 | 1.40 | 5.33 | 0,13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0,055 | 0,210 | 0,005 | 240,67 | 1.40 | 5.33 | 0,13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0,055 | 0,210 | 0,005 | 247,02 | 1.40 | 5.33 | 0,13 | ||||||||||

| -377 | 10 | 3/16 | 9.975 | 0,055 | 0,210 | 0,005 | 253,37 | 1.40 | 5.33 | 0,13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0,060 | 0,210 | 0,005 | 266,07 | 1.52 | 5.33 | 0,13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0,060 | 0,210 | 0,005 | 278,77 | 1.52 | 5.33 | 0,13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0,065 | 0,210 | 0,005 | 291,47 | 1,65 | 5.33 | 0,13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0,065 | 0,210 | 0,005 | 304.17 | 1,65 | 5.33 | 0,13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0,065 | 0,210 | 0,005 | 329,57 | 1,65 | 5.33 | 0,13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0,070 | 0,210 | 0,005 | 354,97 | 1.78 | 5.33 | 0,13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0,070 | 0,210 | 0,005 | 380,37 | 1.78 | 5.33 | 0,13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0,075 | 0,210 | 0,005 | 405,26 | 1.91 | 5.33 | 0,13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0,080 | 0,210 | 0,005 | 430,66 | 2.03 | 5.33 | 0,13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0,085 | 0,210 | 0,005 | 456,06 | 2.16 | 5.33 | 0,13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0,090 | 0,210 | 0,005 | 481,45 | 2.29 | 5.33 | 0,13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0,095 | 0,210 | 0,005 | 506,85 | 2.41 | 5.33 | 0,13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0,095 | 0,210 | 0,005 | 532,25 | 2.41 | 5.33 | 0,13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0,100 | 0,210 | 0,005 | 557,65 | 2.54 | 5.33 | 0,13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0,105 | 0,210 | 0,005 | 582,68 | 2.67 | 5.33 | 0,13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0,110 | 0,210 | 0,005 | 608,08 | 2,79 | 5.33 | 0,13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0,115 | 0,210 | 0,005 | 633,48 | 2.92 | 5.33 | 0,13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0,120 | 0,210 | 0,005 | 658,88 | 3.05 | 5.33 | 0,13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0,033 | 0,275 | 0,006 | 113,67 | 0,84 | 6,99 | 0,15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0,033 | 0,275 | 0,006 | 116,84 | 0,84 | 6,99 | 0,15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0,033 | 0,275 | 0,006 | 120,02 | 0,84 | 6,99 | 0,15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0,033 | 0,275 | 0,006 | 123,19 | 0,84 | 6,99 | 0,15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0,037 | 0,275 | 0,006 | 126,37 | 0,94 | 6,99 | 0,15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0,037 | 0,275 | 0,006 | 129,54 | 0,94 | 6,99 | 0,15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0,037 | 0,275 | 0,006 | 132,72 | 0,94 | 6,99 | 0,15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0,037 | 0,275 | 0,006 | 135,89 | 0,94 | 6,99 | 0,15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0,037 | 0,275 | 0,006 | 139,07 | 0,94 | 6,99 | 0,15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0,037 | 0,275 | 0,006 | 142,24 | 0,94 | 6,99 | 0,15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0,037 | 0,275 | 0,006 | 145,42 | 0,94 | 6,99 | 0,15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0,037 | 0,275 | 0,006 | 148,59 | 0,94 | 6,99 | 0,15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0,037 | 0,275 | 0,006 | 151,77 | 0,94 | 6,99 | 0,15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0,040 | 0,275 | 0,006 | 158,12 | 1.02 | 6,99 | 0,15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0,040 | 0,275 | 0,006 | 164,47 | 1.02 | 6,99 | 0,15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0,040 | 0,275 | 0,006 | 170,82 | 1.02 | 6,99 | 0,15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0,040 | 0,275 | 0,006 | 177,17 | 1.02 | 6,99 | 0,15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0,045 | 0,275 | 0,006 | 183,52 | 1.14 | 6,99 | 0,15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0,045 | 0,275 | 0,006 | 189,87 | 1.14 | 6,99 | 0,15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0,045 | 0,275 | 0,006 | 196,22 | 1.14 | 6,99 | 0,15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0,045 | 0,275 | 0,006 | 202,57 | 1.14 | 6,99 | 0,15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0,055 | 0,275 | 0,006 | 215,27 | 1.40 | 6,99 | 0,15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0,055 | 0,275 | 0,006 | 227,97 | 1.40 | 6,99 | 0,15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0,055 | 0,275 | 0,006 | 240,67 | 1.40 | 6,99 | 0,15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0,055 | 0,275 | 0,006 | 253,37 | 1.40 | 6,99 | 0,15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0,060 | 0,275 | 0,006 | 266,07 | 1.52 | 6,99 | 0,15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0,060 | 0,275 | 0,006 | 278,77 | 1.52 | 6,99 | 0,15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0,060 | 0,275 | 0,006 | 291,47 | 1.52 | 6,99 | 0,15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0,060 | 0,275 | 0,006 | 304.17 | 1.52 | 6,99 | 0,15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0,060 | 0,275 | 0,006 | 316,87 | 1.52 | 6,99 | 0,15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0,060 | 0,275 | 0,006 | 329,57 | 1.52 | 6,99 | 0,15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0,070 | 0,275 | 0,006 | 342,27 | 1.78 | 6,99 | 0,15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0,070 | 0,275 | 0,006 | 354,97 | 1.78 | 6,99 | 0,15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0,070 | 0,275 | 0,006 | 367,67 | 1.78 | 6,99 | 0,15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0,070 | 0,275 | 0,006 | 380,37 | 1.78 | 6,99 | 0,15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0,070 | 0,275 | 0,006 | 393,07 | 1.78 | 6,99 | 0,15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0,075 | 0,275 | 0,006 | 405,26 | 1.91 | 6,99 | 0,15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0,075 | 0,275 | 0,006 | 417,96 | 1.91 | 6,99 | 0,15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0,080 | 0,275 | 0,006 | 430,66 | 2.03 | 6,99 | 0,15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0,085 | 0,275 | 0,006 | 443,36 | 2.16 | 6,99 | 0,15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0,085 | 0,275 | 0,006 | 456,06 | 2.16 | 6,99 | 0,15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0,085 | 0,275 | 0,006 | 468,76 | 2.16 | 6,99 | 0,15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0,090 | 0,275 | 0,006 | 481,46 | 2.29 | 6,99 | 0,15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0,090 | 0,275 | 0,006 | 494,16 | 2.29 | 6,99 | 0,15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0,095 | 0,275 | 0,006 | 506,86 | 2.41 | 6,99 | 0,15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0,095 | 0,275 | 0,006 | 532,26 | 2.41 | 6,99 | 0,15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0,100 | 0,275 | 0,006 | 557,66 | 2.54 | 6,99 | 0,15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0,105 | 0,275 | 0,006 | 582,68 | 2.67 | 6,99 | 0,15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0,110 | 0,275 | 0,006 | 608,08 | 2,79 | 6,99 | 0,15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0,115 | 0,275 | 0,006 | 633,48 | 2.92 | 6,99 | 0,15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0,120 | 0,275 | 0,006 | 658,88 | 3.05 | 6,99 | 0,15 | ||||||||||

| AS568 MÉRET | Névleges azonosító | Méretek azonosítója hüvelykben | ±azonosító | Méretek CS hüvelykben | ±CS | Méretek belső átmérője mm-ben | ±azonosító | Méretek CS mm-ben | ± C/S | |||||||||||

| -901 | 3/32 | 0,185 | 0,005 | 0,056 | 0,003 | 4.70 | 0,13 | 1.42 | 0,08 | |||||||||||

| -902 | 1/8 | 0,239 | 0,005 | 0,064 | 0,003 | 6.07 | 0,13 | 1.63 | 0,08 | |||||||||||

| -903 | 3/16 | 0,301 | 0,005 | 0,064 | 0,003 | 7.65 | 0,13 | 1.63 | 0,08 | |||||||||||

| -904 | 1/4 | 0,351 | 0,005 | 0,072 | 0,003 | 8.92 | 0,13 | 1.83 | 0,08 | |||||||||||

| -905 | 5/16 | 0,414 | 0,005 | 0,072 | 0,003 | 10.52 | 0,13 | 1.83 | 0,08 | |||||||||||

| -906 | 3/8 | 0,468 | 0,005 | 0,078 | 0,003 | 11.89 | 0,13 | 1,98 | 0,08 | |||||||||||

| -907 | 7/16 | 0,530 | 0,007 | 0,082 | 0,003 | 13.46 | 0,18 | 2.08 | 0,08 | |||||||||||

| -908 | 1/2 | 0,644 | 0,009 | 0,087 | 0,003 | 16.36 | 0,23 | 2.21 | 0,08 | |||||||||||

| -909 | 9/16 | 0,706 | 0,009 | 0,097 | 0,003 | 17,93 | 0,23 | 2.46 | 0,08 | |||||||||||

| -910 | 5/8 | 0,755 | 0,009 | 0,097 | 0,003 | 19.18 | 0,23 | 2.46 | 0,08 | |||||||||||

| -911 | 11/16 | 0,863 | 0,009 | 0,116 | 0,004 | 21,92 | 0,23 | 2,95 | 0,10 | |||||||||||

| -912 | 3/4 | 0,924 | 0,009 | 0,116 | 0,004 | 23.47 | 0,23 | 2,95 | 0,10 | |||||||||||

| -913 | 13/16 | 0,986 | 0,010 | 0,116 | 0,004 | 25.04 | 0,25 | 2,95 | 0,10 | |||||||||||

| -914 | 7/8 | 1.047 | 0,010 | 0,116 | 0,004 | 26,59 | 0,25 | 2,95 | 0,10 | |||||||||||

| -916 | 1 | 1.171 | 0,010 | 0,116 | 0,004 | 29,74 | 0,25 | 2,95 | 0,10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0,012 | 0,116 | 0,004 | 34.42 | 0,30 | 2,95 | 0,10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0,014 | 0,118 | 0,004 | 37,47 | 0,36 | 3.00 | 0,10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0,014 | 0,118 | 0,004 | 43,69 | 0,36 | 3.00 | 0,10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0,018 | 0,118 | 0,004 | 53.09 | 0,46 | 3.00 | 0,10 | |||||||||||

| -932 | 2 | 2.337 | 0,018 | 0,118 | 0,004 | 59,36 | 0,46 | 3.00 | 0,10 | |||||||||||

Második - Tömörítési sebesség és nyújtás mértéke a következőhöz:o-gyűrűk

Az O-gyűrű egy tipikus extrudált tömítés. Az O-gyűrű keresztmetszeti átmérőjének nyomóviszonya és nyúlási mértéke a tömítés kialakításának fő jellemzői, amelyek nagy jelentőséggel bírnak a tömítési teljesítmény és az élettartam szempontjából. Az O-gyűrű jó tömítőhatása nagymértékben függ az O-gyűrű méretének és a horony méretének megfelelő illesztésétől, ami a tömítőgyűrű nyomó- és nyúlási mértékét ésszerűvé teszi.

1. Tömörítési arány

A W tömörítési rátát általában a következőképpen fejezik ki:

W=(d0 h)/d0× 100%

A képletben d0 - az O-gyűrű keresztmetszeti átmérője szabad állapotban (mm);

H - Az O-gyűrű horony alja és a tömített felület közötti távolság (horonymélység), azaz az O-gyűrű keresztmetszeti magassága az összenyomás után (mm)

2. Az O-gyűrű tömörítési arányának kiválasztásakor a következő három szempontot kell figyelembe venni:

(1)Megfelelő tömítési érintkezési felületnek kell lennie;(2)Próbálja meg minimalizálni a súrlódási erőt;(3)Próbálja meg elkerülni a maradó alakváltozást.

A fenti tényezőkből nem nehéz belátni, hogy ellentmondások vannak közöttük. A nagy tömörítési arány nagy érintkezési nyomást eredményezhet, de a túlzott tömörítési arány kétségtelenül növeli a csúszó súrlódást és a maradó deformációt. Ha a tömörítési arány túl kicsi, az a tömítőhorony koaxialitási hibájának és O-gyűrű hibájának tudható be, amely nem felel meg a követelményeknek, ami a tömörítés egy részének eltűnéséhez és szivárgáshoz vezet. Ezért az O-gyűrű tömörítési arányának kiválasztásakor különböző tényezőket kell mérlegelni. Általában a statikus tömítések tömörítési aránya nagyobb, mint a dinamikus tömítéseké, de szélső értékének 25% alatt kell lennie. Ellenkező esetben a nyomófeszültség jelentősen csökken, és túlzott maradó deformáció lép fel, különösen magas hőmérsékletű üzemi körülmények között.Az O-gyűrűs tömítések W tömörítési arányának kiválasztásakor figyelembe kell venni a felhasználási körülményeket, például statikus vagy dinamikus tömítéseket; A statikus tömítés radiális és axiális tömítésre osztható; A radiális tömítések (vagy hengeres statikus tömítések) szivárgási rése a radiális rés, míg az axiális tömítések (vagy sík statikus tömítések) szivárgási rése az axiális rés. Az axiális tömítés két helyzetre oszlik aszerint, hogy a nyomóközeg az O-gyűrű belső vagy külső átmérőjére hat-e: belső nyomásra és külső nyomásra. A belső nyomás növekedése nyúláshoz vezet, míg a külső nyomás csökkenti az O-gyűrű kezdeti nyúlását. A fent említett statikus tömítések különböző formáinál a tömítőközeg eltérő irányú hatást fejt ki az O-gyűrűre, így az előnyomás kialakítása is eltérő. A dinamikus tömítések esetében meg kell különböztetni az oda-vissza mozgású tömítéseket és a forgó mozgású tömítéseket.

(2)Statikus tömítés: A dugattyús tömítőeszközökhöz hasonlóan a hengeres statikus tömítőeszközök W=10% és 15% között vannak; a lapos statikus tömítőeszköz W=15%~30%.A dinamikus tömítés három helyzetre osztható; az alternáló mozgást általában W=10% és 15% között vesszük. A forgómozgású tömítések tömörítési arányának kiválasztásakor figyelembe kell venni a Joule-hőhatást. Általánosságban elmondható, hogy a forgómozgáshoz használt O-gyűrű belső átmérője 3%-5%-kal nagyobb, mint a tengelyátmérő, és a külső átmérő tömörítési aránya W=3%-8%. Alacsony súrlódású sportokhoz az O-gyűrűket általában kisebb, W=5%-8%-os tömörítési aránnyal választják ki a súrlódási ellenállás csökkentése érdekében. Ezenkívül figyelembe kell venni a gumi anyagok közeg és hőmérséklet által okozott tágulását is. Általában az adott tömörítési deformáción túl a maximálisan megengedett tágulási sebesség 15%. Ezen tartomány túllépése azt jelzi, hogy az anyagválasztás nem megfelelő, és más anyagú O-gyűrűket kell használni, vagy az adott tömörítési deformációs sebességet korrigálni kell.

(3)Nyújtás mértéke,A tömítőhoronyba való beszerelés után az O-gyűrű általában bizonyos mértékű nyúlást mutat. A tömörítési sebességhez hasonlóan a nyújtás mértéke is jelentős hatással van az O-gyűrű tömítési teljesítményére és élettartamára. A nagymértékű nyújtás nemcsak megnehezíti az O-gyűrű beszerelését, hanem a keresztmetszeti átmérő (d0) változása miatt csökkenti a tömörítési sebességet is, ami szivárgáshoz vezet. A nyújtás mértéke (a) a következőképpen fejezhető ki:α= (d+d0)/(d1+d0)A képletben d a tengely átmérője (mm); D1 az O-gyűrű belső átmérője (mm).A nyújtás mértékének tartománya 1% -5%. Az O-gyűrű nyújtás mértékének ajánlott értékeit a táblázat tartalmazza. Az O-gyűrű nyújtás mértéke a tengelyátmérő méretének megfelelően választható ki a táblázatban megadott kiválasztási korlátnak megfelelően. Az O-gyűrű tömörítési arányának és nyújtás mértékének elsőbbségi tartománya.

Harmadszor, az O-gyűrű belső átmérője (ID), külső átmérője (OD) és huzalátmérője (C/S) közötti összefüggés.

OD=ID+C/S*2 Például: ID=3MM C/S=1MM OD=3MM+1*2=5MM

Negyedik - Az O-gyűrűk gyártásában általánosan használt anyagok

- NBR:NBR O-GYŰRŰ

Kiváló olajállósággal, benzolállósággal, hőállósággal, valamint fizikai és mechanikai tulajdonságokkal rendelkezik, és az olajálló gumitermékek egyik gyakori alapanyaga. Széles körben használják olajálló tömítések, tömítőanyagok, gumitömlők, repülőgép-postaládák, rugalmas csomagolóanyagok, gumihengerek nyomtatásához és festéséhez, kábelanyagokhoz és ragasztókhoz.

- EPDM:EPDM O-GYŰRŰ

kiváló mechanikai tulajdonságokkal, vegyszerállósággal és hőállósággal, valamint erős időjárásállósággal is rendelkezik. Az etilén-propilén-dién monomer (EPDM) kiváló tulajdonságokkal rendelkezik az ózonállóság, a hőállóság, az időjárásállóság és az alacsony lágyság tekintetében, így alkalmassá teszi ózonálló, időjárásálló és UV-álló alkalmazásokhoz. Saját szerkezeti jellemzői miatt azonban az EPDM gumi lángállósága, olajállósága és tapadása viszonylag gyenge. Mindazonáltal az ilyen típusú gumi főlánccal telített szerkezettel rendelkezik, és más anyagokkal keverhető a teljesítmény javítása érdekében, egymás erősségeiből és gyengeségeiből tanulva.

- VMQ (szilikon):SZILIKON O-GYŰRŰ

Hőmérséklet- és olajállósággal. A szilikon gumi jó alacsony hőmérséklet-állósággal rendelkezik, és általában -55 °C-on is működik.℃A fenil bevezetése után elérheti a -73-at.℃A szilikon gumi hőállósága is kiemelkedő, és 180 fokon hosszú ideig működhet.℃Akár valamivel 200 felett is képes ellenállni több hétig vagy tovább tartó rugalmasságnak.℃és azonnal ellenáll a 300 fok feletti magas hőmérsékletnek℃A szilikonkaucsuk jó légáteresztő képességgel rendelkezik, és az oxigénáteresztő képessége a legmagasabb a szintetikus polimerek között. Ezenkívül a szilikonkaucsuk kiemelkedő fiziológiai inert tulajdonságokkal is rendelkezik, és nem okoz koagulációt, így széles körben használják az orvosi területen.

- VITON (FKM FPM):VITON O-GYŰRŰ

kiváló hőállósággal, oxidációs ellenállással, olajállósággal, korrózióállósággal és légköri öregedésállósággal rendelkezik, és széles körben használják olyan területeken, mint a repülőgépipar, a repülés, az autóipar, a kőolajipar és a háztartási gépek. Ez egy kulcsfontosságú anyag, amelyet nem lehet helyettesíteni a nemzetvédelem élvonalbeli iparágaiban.

- HNBR:HNBR O-GYŰRŰ

jó olajállósággal rendelkezik (jól ellenáll a fűtőolajnak, kenőolajnak és aromás oldószereknek); erősen telített szerkezetének köszönhetően jó hőállósággal, kiváló kémiai korrózióállósággal (jó ellenáll a freonnak, savaknak és lúgoknak), kiváló ózonállósággal és nagy nyomásállósággal, valamint állandó alakváltozással szembeni ellenállással rendelkezik; ugyanakkor a hidrogénezett nitrilgumi olyan tulajdonságokkal is rendelkezik, mint a nagy szilárdság, a nagy szakítószilárdság és a kiváló kopásállóság, így az egyik legkiválóbb gumi az átfogó teljesítmény szempontjából.

- CR(neoprén) :CR O-GYŰRŰ

Jó fizikai és mechanikai tulajdonságokkal rendelkezik, olajálló, hőálló, lángálló, napfényálló, ózonálló, sav- és lúgálló, valamint kémiai reagensekkel szembeni ellenállással. Hátránya a gyenge hidegtűrő képesség és tárolási stabilitás. Nagy szakítószilárdsággal, nyúlással, visszafordítható kristályossággal és jó tapadással rendelkezik. Öregedés- és hőálló. Kiváló olaj- és vegyi ellenálló képesség.

FVMQ: FVMQ O-GYŰRŰ jó fizikai és mechanikai tulajdonságokkal és kémiai stabilitással, hosszú távú használatra 200 °C-on℃és rövid távú használat 250-en℃A ridegségi pont -20 között mozog℃-40-ig℃Kiváló közegállóság, kiváló stabilitás szerves oldószerekkel, szervetlen savakkal és oxidálószerekkel szemben, különösen kiváló savállóság; Kiváló időjárásállósággal és ózonállósággal rendelkezik. Több éves légköri kitettség után fizikai és mechanikai tulajdonságai alig változnak, és a mikroorganizmusokra gyakorolt hatása is viszonylag stabil.

- FEPM (Aflas):FEPM O-GYŰRŰ

Jó stabilitással, kémiai ellenállással rendelkezik, különösen ellenáll a magas koncentrációjú savaknak, lúgoknak és erős oxidálószereknek különféle járműüzemanyagok, kenőanyagok, fékolajok, ásványolajok és szilikonolajok esetében, valamint kiválóan ellenáll a nagynyomású vízgőznek, a víznek és az elektromos szigetelésnek. Alacsony légáteresztő képességgel rendelkezik, és -400 és 200 Celsius fok közötti hőmérsékleten használható.

- FFKM:FFKM O-GYŰRŰ

Rugalmassággal és hő- és kémiai stabilitással rendelkezik, mint a politetrafluoretilén. Hosszú távú üzemi hőmérséklet -39~288 Celsius fok, rövid ideig akár 315 Celsius fokig is eltartható, a ridegedési hőmérséklet alatt is bizonyos fokú képlékenységgel rendelkezik, kemény, de nem rideg, és hajlítható. Minden vegyszerrel szemben ellenálló, kivéve a fluortartalmú oldószerekben való duzzadást. Jelenleg a világ legdrágább gumija. Márka:Kalrez

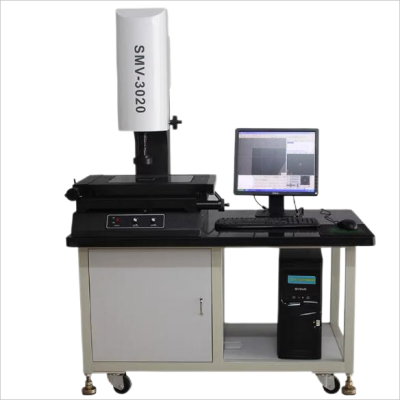

Ötödik - gumi O-gyűrű specifikációk. Mérési módszerek és eszközök.

Gyakori mérőeszközök rendelkeznek:

1-Nagy pontosságú projektor

A hangszer jellemzői:Érintésmentes mérés, amely láthatatlanná teszi a mérést, és alkalmas vékony falú és lágy alkatrészek mérésére; Erős képnagyítási funkcióval és erősebb kis méretmérési képességgel rendelkezik; A gyors mérési sebesség jelentősen javítja a mérési hatékonyságot; A mintavételi pontok nagy sűrűsége biztosítja a mérés magas megbízhatóságát; Kényelmes rögzítés.

2-Elektronikus digitális tolómérő

A hangszer jellemzői:Hosszmérő eszköz, amely kapacitív és mágneses rácsokat használ a mérési értékek digitális megjelenítéséhez. Az általánosan használt felbontás 0,01 mm, ± 0,03 mm/150 mm megengedett hibával. Léteznek nagy pontosságú digitális tolómérők is 0,005 mm felbontással, ± 0,015 mm/150 mm megengedett hibával. Létezik egy többcélú digitális kijelzős mikrométer tolómérő is 0,001 mm felbontással (ami az Anyi mérőeszközök nemzeti szabadalma, és csak ők tudják előállítani), ± 0,005 mm/50 mm megengedett hibával. Az intuitív és tiszta leolvasásnak köszönhetően a mérési hatékonyság magas.

3-π vonalzó(PITAPE)

A hangszer jellemzői:

1. A π vonalzó egy rugalmas acélszalagból áll. Két végére a fő- és segédvonalzók beosztása van gravírozva. A fővonalzó minimális beosztási értéke 0,5 mm vagy 1 mm; a segédvonalzó minimális beosztási értékei 0,02 mm, 0,05 mm, 0,01 mm, 0,1 mm stb.

2. Használat közben tekerje a π vonalzót a munkadarab köré, és nóniuszos leolvasási módszerrel olvassa le közvetlenül a mért darab átlagos átmérőjét.

- Előnyök és hátrányok

(1). Nagy pontosság: Mivel az átmérőt a π vonalzó kerületén mérik, a vonalzó gyártása során fellépő jelölési hiba π-szeresére csökkenthető, és ez tükröződik a mérési eredményekben. Tehát a φ-ban. 500 mm feletti nagy átmérőmérésnél a pontossága nagyobb, mint egy nóniuszos tolómérőé. φ maradjon. Ez az előny különösen az 1000 mm feletti méréseknél érvényesül.

(2). Acél alkatrészek π vonalzóval történő mérésekor a munkadarab hőmérséklete nem befolyásolja azt. Ez azért van, mert a π vonalzó nagyon vékony, és a mérés során nagyon rövid idő alatt hőmérsékleti változásokat fog okozni a vizsgált darabbal szemben. Ezenkívül a hőtágulási együtthatóik nagyon közel állnak egymáshoz, alapvetően legyőzve a hőmérséklet hatását.

(3. Nagy és extra nagy átmérők mérésekor a segédkomponensek (szabadalmaztatott mágneses hidak) használata lehetővé teszi a könnyű kezelést egyszerre egy személy számára.

(4). A vékony falú alkatrészek mérése nem könnyű, mert a munkadarab deformálódhat. (5). Kényelmesen hordozható és tárolható. (6). Alacsony ár.

(7). Hátrány: Nem lehet rögzíteni a leolvasást; A geometriai eltérések, például az ovalitás, nem mérhetők.

Hatodik O-gyűrű Használat és O-gyűrű beszerelése.

1. O-gyűrű használata

Az O-gyűrűket széles körben használják különféle hidraulikus és pneumatikus alkatrészek, hengerfelületek és karimák illesztésénél. Mozgás közben használt O-gyűrűk esetén, amikor az üzemi nyomás nagyobb, mint 9,8 MPa, és egyirányú nyomásnak van kitéve, az O-gyűrű másik oldalára, a nyomás irányában, egy rögzítőgyűrűt kell felszerelni; kétirányú nyomás esetén az O-gyűrű mindkét oldalára egy-egy rögzítőgyűrűt kell elhelyezni. A súrlódás csökkentése érdekében ék alakú rögzítőgyűrűk is használhatók. Amikor a nyomófolyadékot balról alkalmazzák, a jobb oldali rögzítőgyűrű felfelé nyomódik, és a bal oldali rögzítőgyűrű nem érintkezik a tömített felülettel, így csökken a súrlódási erő. Összességében a rögzítőgyűrűk használata növeli a tömítőeszköz súrlódási erejét, és az ék alakú rögzítőgyűrűk nagy jelentőséggel bírnak a súrlódási erő csökkentésében. Fix O-gyűrűk esetén 32 MPa-nál nagyobb üzemi nyomás esetén is rögzítőgyűrűre van szükség.

2. O-gyűrű beszerelése

Az O-gyűrűk beszerelési minősége jelentős hatással van a tömítési teljesítményükre és élettartamukra. A szivárgási problémákat gyakran a nem megfelelő beszerelés okozza. A beszerelés során nem szabad megengedni, hogy az O-gyűrű megkarcolódjon, rosszul illeszkedjen vagy elcsavarodjon. Összeszerelés előtt a tömítőhornyot és a tömítő illesztési felületet alaposan meg kell tisztítani; Ugyanakkor kenje be kenőzsírral azt a felületet, amelyen az O-gyűrű összeszerelése során át kell haladnia. Annak érdekében, hogy az O-gyűrűt a beszerelés során éles szélek, például éles sarkok és menetek ne vágják vagy karcolják meg, 15–30°-os bevezető szöget kell hagyni a tengely és a furat végén. Ha az O-gyűrűnek át kell haladnia a külső meneten, egy speciális vékony falú fém vezetőhüvelyt kell használni a külső menet lefedésére; Ha az O-gyűrűnek át kell haladnia a nyíláson, a nyílást megfelelő átlós alakra kell fordítani, hogy elkerüljük az O-gyűrű karcolódását. A horony dőlésszöge általában a = 120–140°.

Sok kapcsolódó tudást tanulhatsz innen. Később bemutatunk néhány tudást a következőkről:olajtömítések, hidraulikus tömítés,vagy másegyedi gumi alkatrészek,mint példáulCat olajtömítés, NBR olajtömítés,FKM olajtömítés,TC olajtömítés,TB olajtömítő TA olajtömítő , SC olajtömítő SB olajtömítő ,dugattyútömítés,rúdtömítés ,rugós tömítés ,ragasztott tömítés, U-alakú tömítés, portömítés,Ablaktörlő tömítés,kopógyűrű ,támasztógyűrű ,gumi zsinórok, o-gyűrűs zsinórok,szóval több időre van szükségünk, hogy ezt a tudást mindenkinek bemutassuk. Köszönjük az idejét!